Классификация технологической оснастки

На сегодняшний день технологическая оснастка включает в себя режущий инструмент, вспомогательный режущий инструмент, станочные приспособления и контрольные приспособления.

Основную группу технологической оснастки составляют станочные приспособления. Эта группа приспособлений используется для базирования и закрепления обрабатываемых заготовок на станках.

Классификация станочных приспособлений. Наиболее часто СП классифицируют по степени специализации.

По этому признаку приспособления делят на универсальные, специализированные и специальные, включающие семь систем: универсально-безналадочные (УБП), универсально-наладочные (УНП), специализированные безналадочные (СБП) и наладочные (СНП), универсально-сборные (УСП), сборно-разборные (СРП), неразборные специальные приспособления (НСП).

УБП представляют собой законченный механизм с постоянными (несъемными) элементами для базирования. Обеспечивает базирование обрабатываемых заготовок с последующим контролем и выверкой в условиях, когда к обрабатываемым деталям не предъявляются требования высокой точности и взаимозаменяемости. Точность обработки деталей 10…11 квалитет без выверки, а с выверкой заготовок при помощи измерительных инструментов можно достичь 8 квалитет. Типовыми представителями УБП являются 2-х, 3-х и 4-х кулачковые патроны, универсальные поворотные и делительные столы и стойки и др.

Область применения УБП ограничивается единичным и мелкосерийным производством.

СБП аналогичны по назначению УБП и используются для заготовок, близких по конструктивно-технологическим признакам, требующих одинаковой обработки, с одинаковыми базовыми поверхностями. При осуществлении однотипных операций необходимо регулировать их элементы. К ним относятся приспособления для групповой обработки деталей типа валиков, втулок, фланцев, дисков, корпусов и т.п.

УНП и СНП также аналогичны по назначению.

УНП состоит из универсального базового агрегата и сменных наладок для установки различных по конфигурации и схемам базирования заготовок. Время подготовки УНП к работе составляет примерно 15 часов. Точность обработки 8…9 квалитет. Область применения УНП мелкосерийное и серийное производства на многономенклатурных участках.

СНП Это приспособления, состоящие из специального базового агрегата для установки родственных по конфигурации заготовок с идентичными схемами базирования и сменных наладок. Компоновки этой системы обеспечивают существенное сокращение вспомогательного времени за счет исключения выверки и механизации зажима заготовки, точность обработки 8…9-й квалитет. Время подготовки СНП к работе составляет примерно 15 часов. Областью применения СНП является серийное и крупносерийное производство на специализированных участках.

Эффективной областью применения наладочных приспособлений являются участки серийного производства: УНП – на многономенклатурных участках, СНП – на специализированных.

УСП Их компоновки собирают из отдельных стандартных деталей и узлов многократного применения. Собранные компоновки являются специальными приспособлениями краткосрочного применения. Комплекты УСП позволяют производить сборку приспособлений без последующей механической доработки за счет высокой точности их элементов. Компоновки УСП требуют малых затрат времени на сборку (1…4 часа). Их применение способствует сокращению вспомогательного времени, за счет исключения выверки деталей при установке, но зажим деталей в этих приспособлениях преимущественно ручной. Точность обработки 9…10 квалитет. Область применения УСП является единичное и мелкосерийное производство изделий небольшой трудоемкости, а также опытное производство в период освоения новых изделий.

СРП, как и УСП, Это приспособления, компоновки которых собирают из стандартных деталей и сборочных единиц как специальные, обратимые приспособления долгосрочного применения. В их компоновках возможно частичное применение специальных деталей. Время подготовки СРП составляет примерно 25 часов. Точность обработки в СРП – 8…7-й квалитет при сборке без компенсаторов, 7 квалитет – при сборке с компенсаторами и 6 квалитет при доработке баз после установки приспособления на станок. Областью применения СРП является серийное и массовое производство деталей машин, находящихся в стадии непрерывного совершенствования или с ограниченным периодом изготовления (до 1,5 года).

В УСП детали фиксируются системой шпонка – точный паз; в СРП элементами фиксации является цилиндрический палец и точные отверстия.

НСП Это приспособления, которые представляют собой необратимые конструкции. После снятия изделия с производства большая часть их (90-95%) подлежат списанию. Затраты времени на проектирование и изготовление НСП составляют 100 и более часов. Они обеспечивающие требуемую точность обработки 7…6-й квалитет без доработки. При доработке баз по месту, после установки приспособления на станок, точность обработки деталей достигает 5 квалитета. Областью применения является массовое и крупносерийное производство при длительном нахождении изделия в производстве. Могут использоваться в других типах производств, если это требуют условия обработки.

На основе унификации основных параметров, размеров, элементов конструкций и конструкций в целом существующих видов переналаживаемой оснастки (УНП, СНП, УСП, СРП) создан общемашиностроительный комплекс универсально-сборной и переналаживаемой оснастки (УСПО). Создание УСПО вызвано прежде всего с внедрением современных многоцелевых станков с ЧПУ имеют широкие технологические возможности. Естественно, к приспособлениям для таких станков предъявляют повышенные требования, обуславливающие их конструктивные особенности: высокую жесткость и виброустойчивость, обеспечивающие требуемую точность обработки и максимальное использование мощностей станков.

Основными особенностями УСПО в отличие от всех систем переналаживаемой оснастки являются:

– повышение жесткости и точности фиксации элементов путем беззазорных сопряжений (V-образный паз – цилиндрический штифт);

– расширение состава деталей комплекта на основе тщательного отбора и унификации наиболее универсальных и часто применяемых конструкций деталей и сборочных единиц всех существующих систем переналаживаемой оснастки, а также включения новых деталей и сборочных единиц в связи с потребностью и спецификой оснащения новых групп станочного оборудования, в том числе гибких производственных систем;

– существенное увеличение в составе комплекта механизированных и автоматизированных средств зажима заготовок, элементы которых работают от пневмогидропреобразователя, развивающего давление до 20 МПа, что позволяет уменьшить габаритные размеры цилиндров и приспособлений в целом.

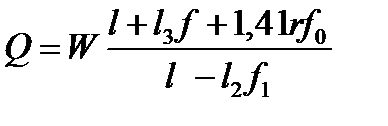

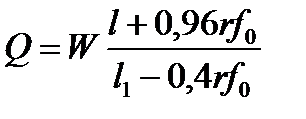

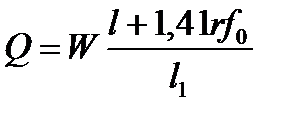

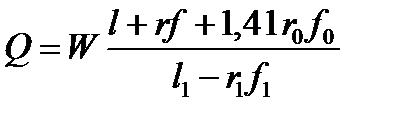

Оптимальный выбор системы станочных приспособлений – проблема многоаспектная и сложная, требующая для ее решения привлечения электронно-вычислительной техники. Ориентировочно систему станочных приспособлений можно выбирать по ГОСТ 14.305-85, определяя зоны рентабельности рассмотренных систем по графику

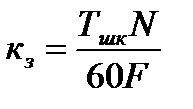

где кз – коэффициент загрузки приспособления одной операцией на планируемый период; Тn – время (планируемый период) производства изделия, мес.

где кз – коэффициент загрузки приспособления одной операцией на планируемый период; Тn – время (планируемый период) производства изделия, мес.

,

,

Тшк– штучно-калькуляционное время на операцию, мин;

N – годовая программа выпуска деталей, шт.;

F – годовой фонд времени загрузки приспособления, ч.

Тема 2. УСТАНОВКА ДЕТАЛЕЙ НА УСТАНОВОЧНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

§

Установочные элементы предназначены для ориентации заготовки, детали или узла в пространстве при выполнении операций механической обработки, сборки и контроля. Все установочные элементы по функциональному назначению принято различать на основные и вспомогательные.

Общие требования, предъявляемые к установочным элементам, определены необходимостью уменьшить погрешности, которые влияют на точность изготовления деталей при использовании приспособлений.

1. Рабочие поверхности установочных элементов должны быть небольших размеров. Это необходимо для уменьшения влияния неточности изготовления технологической базы и ее макро неровностей на величину погрешности базирования.

2. Установочные элементы не должны портить базы заготовки при установке по обработанным поверхностям.

3. Установочные элементы должны быть жесткими и обеспечивать сопряжения их с корпусом приспособления. Это требование зависит от необходимости уменьшить влияние собственных деформаций установочных элементов и других контактных деформаций в их сопряжениях с корпусом приспособления на величину погрешности закрепления заготовки.

5. Конструкции установочных элементов должны обеспечивать их быструю замену при износе или повреждении.

6. Рабочие поверхности установочных элементов должны обладать высокой износостойкостью. Это необходимо для уменьшения влияния износа установочных элементов на погрешность установки. Для этого установочные элементы изготавливают из углеродистых сталей У7А-У10А с закалкой до твердости НRСэ 50…55 или из сталей марок 20 или 20Х с цементацией рабочих поверхностей на глубину 0,8-1,2 мм и закалкой до той же твердости.В серийном производстве при небольшом сроке службы приспособления для удешевления его конструкции установочные элементы изготавливают из сталей 45 или 40Х с закалкой до твердости НRСэ 35…40. В некоторых случаях для особо точных приспособлений в массовом производстве на поверхности установочных элементов наплавляют твердый сплав.

Основными опорами называют установочные или базирующие элементы, лишающие заготовку при обработке всех или нескольких степеней свободы в соответствии с требованиями к обработке.

Для придания заготовке устойчивого положения на основных опорах последние следует располагать на максимальном расстоянии друг от друга, причем так, чтобы силы резания или зажима направлялись на опоры либо между ними.

Основные опоры жестко закреплены в корпусе приспособления и определяют положение обрабатываемой заготовки в рабочей зоне станка относительно режущего инструмента. Для правильной ориентации детали в приспособлении число основных опорных точек должно быть равным шести (в этом случае используется правило шести точек).

Опоры используются в виде штырей, пластин, пальцев, центров, и т.д.

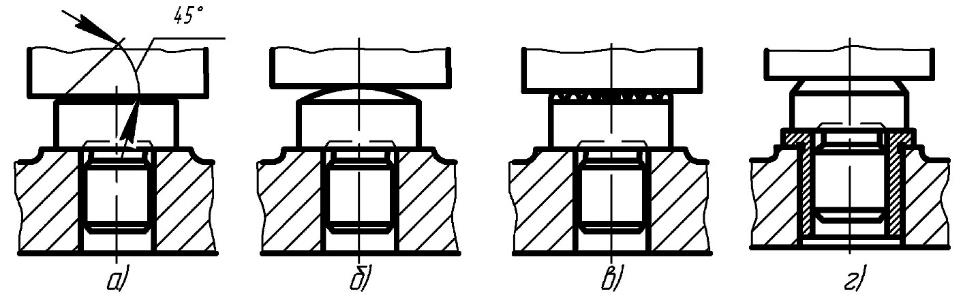

Штыри (рис. 8) применяют с плоской (рис. а), сферической (рис. б) и насеченной головками (рис. 6, в).

Штыри с плоской головкой необходимы для установки заготовок обработанными плоскостями, сферические и с насеченной головкой – для установки необработанными поверхностями.

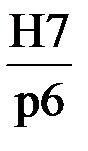

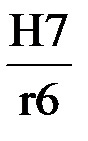

В приспособлениях опоры устанавливают обычно с посадкой с натягом

В приспособлениях опоры устанавливают обычно с посадкой с натягом  ,

,  . Опорные площадки, установленные непосредственно на корпусе, делают слегка выступающими для обеспечения возможности их одновременной обработки в одной плоскости. Иногда в отверстие корпуса приспособления запрессовывают переходные закаленные втулки, в которые штыри входят с посадкой с небольшим зазором (рис. г).

. Опорные площадки, установленные непосредственно на корпусе, делают слегка выступающими для обеспечения возможности их одновременной обработки в одной плоскости. Иногда в отверстие корпуса приспособления запрессовывают переходные закаленные втулки, в которые штыри входят с посадкой с небольшим зазором (рис. г).

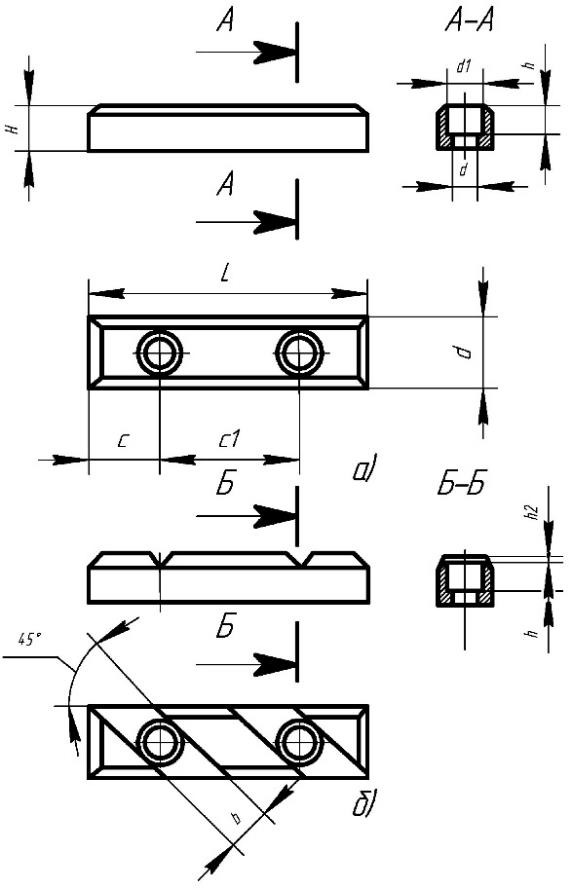

Опорные пластины бывают с плоскими и наклонными пазами. Для облегчения перемещения заготовки и безопасной очистки приспособления от стружки вручную рабочая поверхность пластинки окаймляется фаской подуглом 45°. Достоинствами таких пластинок являются их простота и компактность. Так же существуют конструкции пластинок с косыми углублениями. Косое расположение пазов позволяет непрерывно направлять обрабатываемую деталь при перемещении ее по пластинам (если такое перемещение необходимо) и содействует более эффективной очистке установочной поверхности детали при этом перемещении.

Площадки для пластинок на корпусе приспособления, так же, как и для штырей, рекомендуется делать слегка выступающими. Эти площадки можно шлифовать или шабрить – это позволяет дольше сохранить единства уровня установочных поверхностей всех опор.

При обработке деталей возникают погрешности обработки, из-за которых удаляемый припуск от операции к операции колеблется, то в этом случае применяют регулируемые опоры.

Регулируемая опора может располагаться вертикально или может быть боковой.Обычно не все основные опоры делают регулируемыми.Часто регулируется одна опора в каждой установочной плоскости. В мелкосерийном производстве не целесообразно использовать для каждой операции новое приспособление, по этом используют типовые приспособления с регулируемыми опорами, где регулируемыми изготавливают все опоры. Регулирование осуществляется в основном наладчиком.

Вспомогательные опоры – это опоры, которые используются для повышения жесткости и устойчивости заготовки, не нарушая ее положения, занятого при базировании.

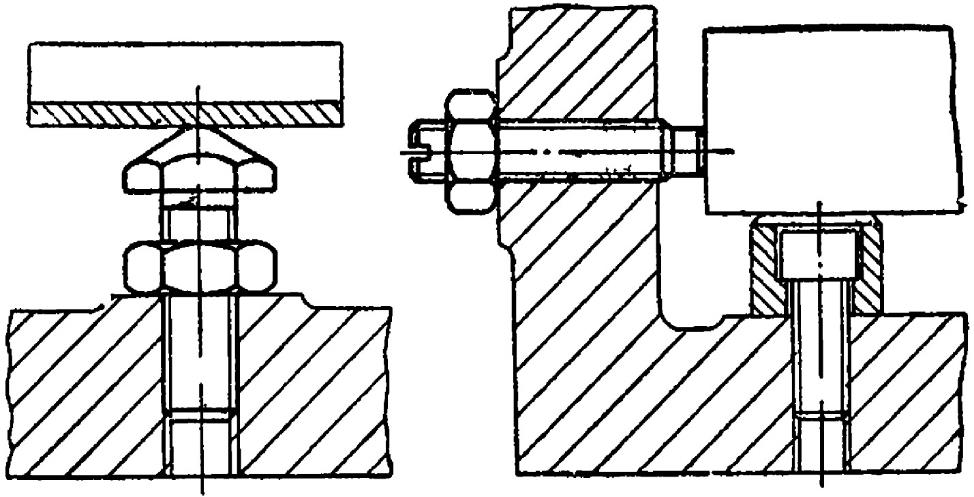

В практике используют два типа вспомогательных опор: самоустанавливающиеся и подводимые.

Простейшие примеры самоустанавливающихся опор имеют вид:

Самоустанавливающиеся опоры стандартизированы и в промышленности они встречаются в трех исполнениях

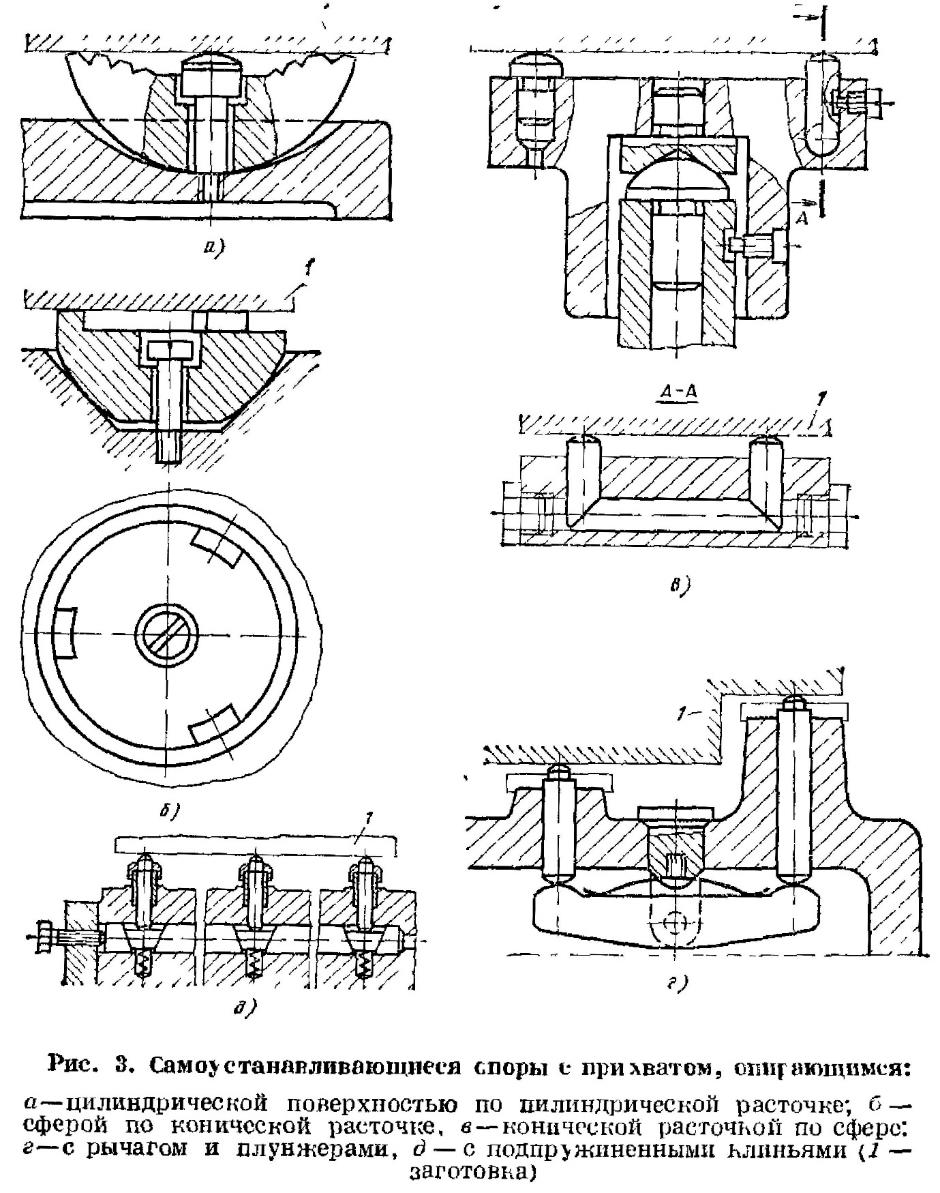

Примеры подводимых опор приведены ниже

Конструкция подводимой опоры, изображена на рис. выше, также она допускает групповое управление опорами. Опора 4 входит в соприкосновение с обрабатываемой деталью 5, так же как рассмотренная самоустанавливающаяся опора, при помощи легкой пружины 2, действующей на клин 8 с углом α = 8 ÷ 10°. Выключение опоры осуществляется поворотом валика 3 в положение I. Это положение фиксируется с помощью винта 6, находящемся на внешнем конце валика 3 и штыря 7, запрессованного в боковую стенку корпуса приспособления. Клин 1 при этом оказывается в рабочем положении до тех пор, пока валик 3 не будет повернут

в обратную сторону.

§

В основу теории положен раздел теоретической механики об определении положения твердого тела в пространстве.

Как известно, теоретическая механика рассматривает два состояния тела: спокойствию и движению. Эти понятия имеют смысл лишь тогда, когда указывается система отсчета. Если положение тела относительно системы отсчета в течение времени не изменяется – тело находится в состоянии спокойствия, если изменяется – в состоянии движения.

Нужные положения или движение тела относительно системы отсчета достигается наложением на него геометрических или кинематических связей.

Связями называют условия, которые накладываются или на положение, или на скорости точек тела. В первом случае связи называют геометрическими, во втором – кинематическими. Если на тело наложены геометрические связи, то благодаря ним некоторые перемещения тела оказываются невозможными.

Возможным перемещением тела называются элементарные перемещения, которые можно осуществить без нарушения наложенных на тело связей. Количество таких возможных перемещений называют числом степеней свободы данного тела.

Если твердое тело может получать любое перемещение в пространстве, то такое тело называют свободным. Такое тело имеет шесть степеней свободы: три перемещения вдоль координатных осей и три – поворота вокруг этих осей.

Таким образом, чтобы сделать тело неподвижным, необходимо лишить тело шести степеней свободы, а для этого наложить на него шесть связей, символизирующие опорные точки, которые имеют теоретический характер.

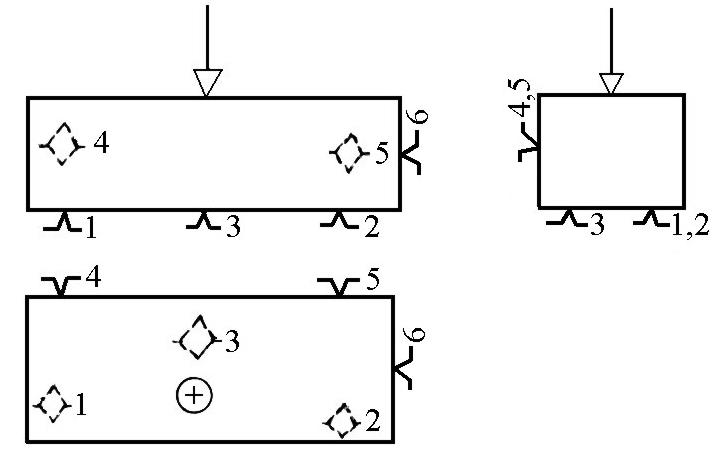

Схема размещения опорных точек на базах заготовки или изделия называется теоретической схемой базирования. На теоретической схеме базирования опорные точки изображают условными знаками.

Пример применения условных обозначений опорных точек и прилагаемых усилий относительно к детали призматической формы приведен на рис. 4.

Теоретическая схема базирования призматического тела

§

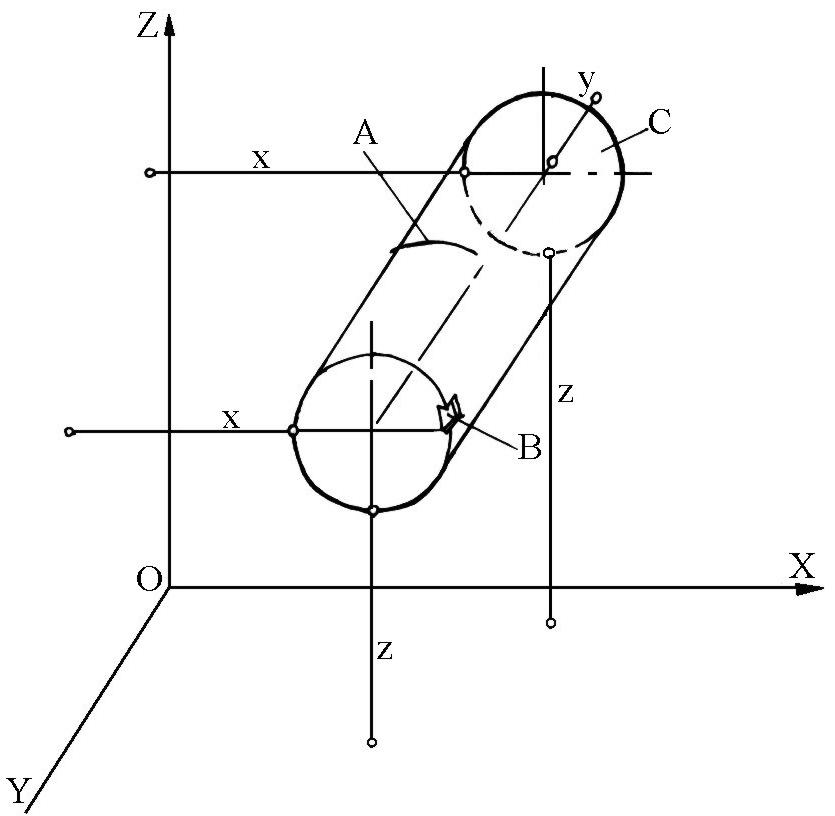

Цилиндр – это поверхность типа тела вращения, у которого отношение l/d ≥ 1 ÷ 5.

Базирование цилиндрического тела (длинного)

В соответствии с выводами теоретической механики и геометрическими особенностями рассматриваемого тела, для определения положения призматического тела относительно системы координат ОХУZ необходимо связать:

– поверхность А четырьмя жесткими двусторонними связями с плоскостями ХОУ YOZ прямоугольных систем координат;

– конструктивный элемент B несет в себе одну двухстороннюю связь в виде одной опорной точки и является вспомогательной;

– поверхность C одной жесткой двусторонней связью с плоскостью ZОX прямоугольной системы координат.

Связи Z лишают тело перемещения вдоль оси OZ и вращение относительно оси ОХ, связи Х – перемещение вдоль оси ОХ и вращение относительно оси OZ.

Поверхность А, которая несет на себе 4 опорные точки и лишает тело 4 степеней свободы (2х перемещений вдоль одной из координатных осей и 2х вращения вокруг двух других координатных осей), называется двойной направляющей базой.

Связи Y лишают тело перемещения вдоль координатной оси OY.

Поверхность C, которая несет на себе 1 опорную точку и лишает тело 1 степеней свободы (перемещение вдоль одной из координатных осей), называется опорной базой.

Конструктивный элемент В, который несет на себе 1 опорную точку и лишает тело 1 степеней свободы (перемещение вдоль одной из координатных осей), называется опорной базой.

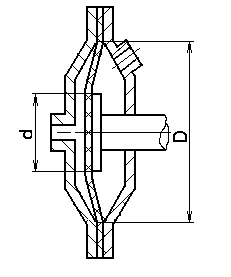

Реализация такой теоретической схемы базирования часто встречается с помощью призм.

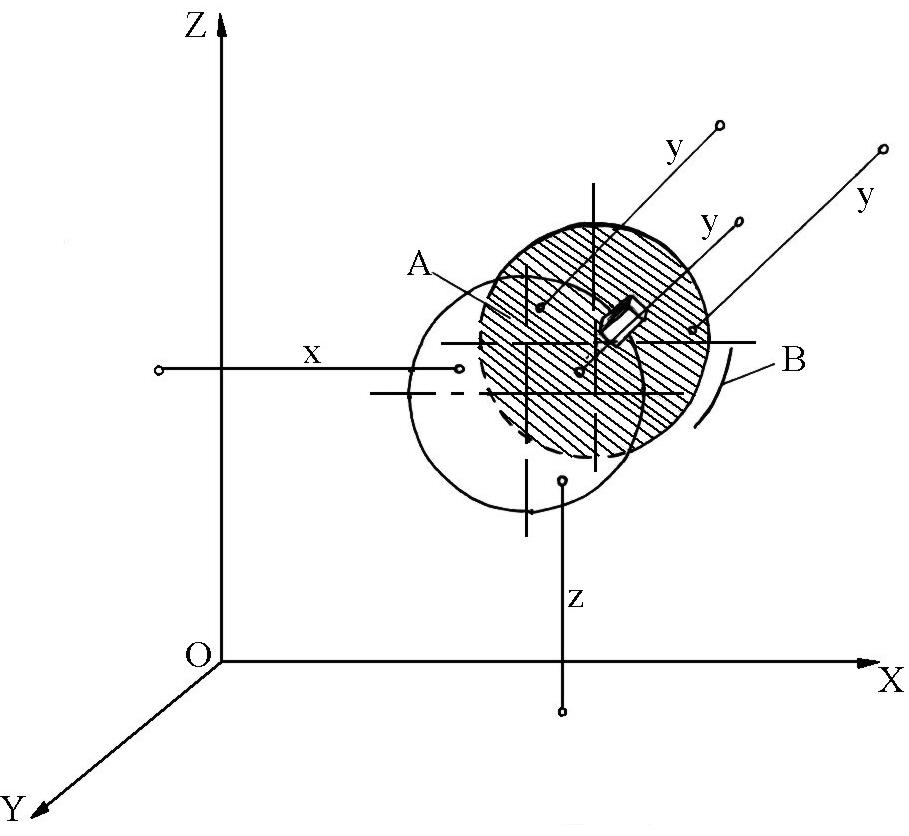

Базирование диска

Диск – это поверхность типа тела вращения, у которого отношение

l/d < 1.

Базирование диска

В соответствии с выводами теоретической механики и геометрическими особенностями рассматриваемого тела, для определения положения призматического тела относительно системы координат ОХУZ необходимо связать:

– поверхность А тремя жесткими двусторонними связями с плоскостью XOZ прямоугольных систем координат;

– поверхность В двумя жесткими двусторонними связями с плоскостями ZОУ и ХОY прямоугольных систем координат;

– конструктивный элемент C несет в себе одну двухстороннюю связь в виде одной опорной точки и является вспомогательной.

Связи Y лишают тело перемещения вдоль координатной оси OY, вращение относительно вокруг осей OX и OZ.

Поверхность А, которая несет на себе 3 опорные точки и лишает тело 3 степеней свободы (перемещение вдоль одной из координатных осей и вращения вокруг двух других координатных осей), называется установочной базой.

Связи X и Z лишают тело перемещения вдоль координатных осей

ОХ и OZ.

Поверхность В, которая несет на себе 2 опорные точки и лишает тело 2 степеней свободы (2х перемещение вдоль одной из координатных осей, называется двойной опорной.

Поверхность С, которая несет на себе 1 опорную точку и лишает тело 1 степеней свободы (вращение вдоль одной из координатных осей), называется опорной базой.

Количество степеней свободы, которые отнимаются у детали в зависимости от вида поверхности базы

Классификация баз

По назначению отличают базы конструкторские, технологические и измерительные.

Отличаются они по назначению, лишением степеней свободы и характером проявления.

Конструкторской базой называется база детали или сборочной единицы, относительно которых определяют на чертежах расчетное положение других деталей или сборочных единиц, или других поверхностей и геометрических элементов данной детали.

Конструкторская база может быть основной и вспомогательной.

Основная база – это конструкторская база, которая принадлежит данной детали или сборочной единице и используется для определения ее положения в изделии.

Вспомогательная база – конструкторская база, которая принадлежит данной детали или сборочной единице и используется для определения положения, присоединяемых к ним изделий.

Технологическая база (ТВ) при сборке – это поверхность, линия или точка детали или сборочной единицы, относительно которых ориентируются другие детали или сборочные единицы изделия.

Технологическая база при обработке – это поверхность, линия или точка заготовки, относительно которых ориентируются ее поверхности, которые обрабатываются на данном установлении.

Измерительная база (ИБ) – это база детали или сборочной единицы, от которой выполняется отсчет выполняемых размеров при обработке или сборке изделия или проверка относительного расположения поверхностей детали или элементов изделия.

Измерительная база на чертеже связана с контрольными поверхностями детали непосредственными размерами или определенными условиями. Обычно измерительная база совпадает с конструкторской. Если ИБ представляет собой материальную поверхность, то измерения выполняют обычными прямыми методами измерения, если ИБ – воображаемый элемент (биссектриса угла, осевая линия, плоскость симметрии и т.п.), то она материализуется с помощью вспомогательных деталей (штырей, пальцев, валиков, натянутых струн и т.п.) , оптических установок (коллиматоров) и других устройств.

2.3. Особенности базирования заготовок в приспособлениях для станков с ЧПУ

Боженко Л.І. «Технологія машинобудування. Проектування технологічного оснащення»/ Л.І. Боженко – Посібник. Львів.: Світ 2001р. [17 – 18]

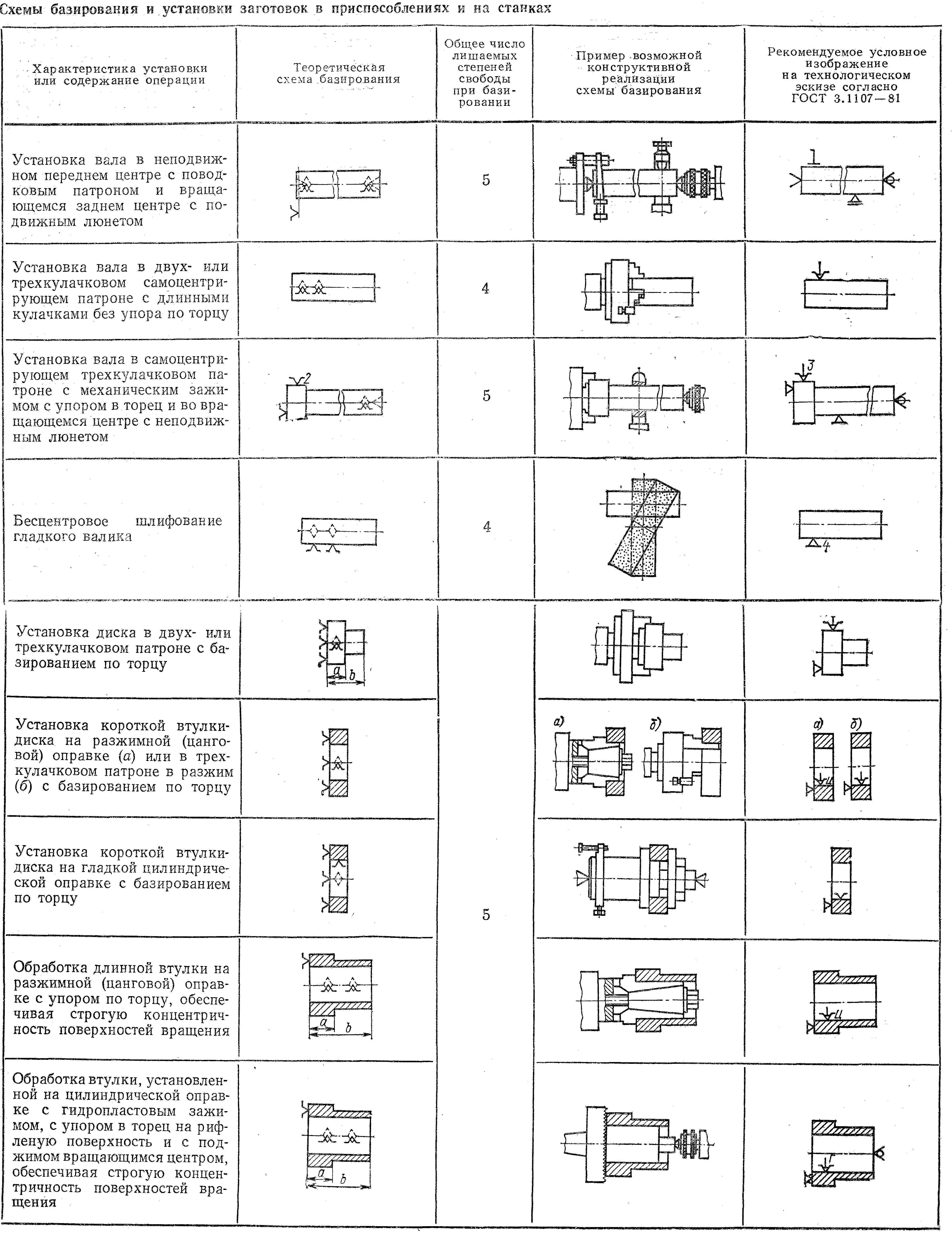

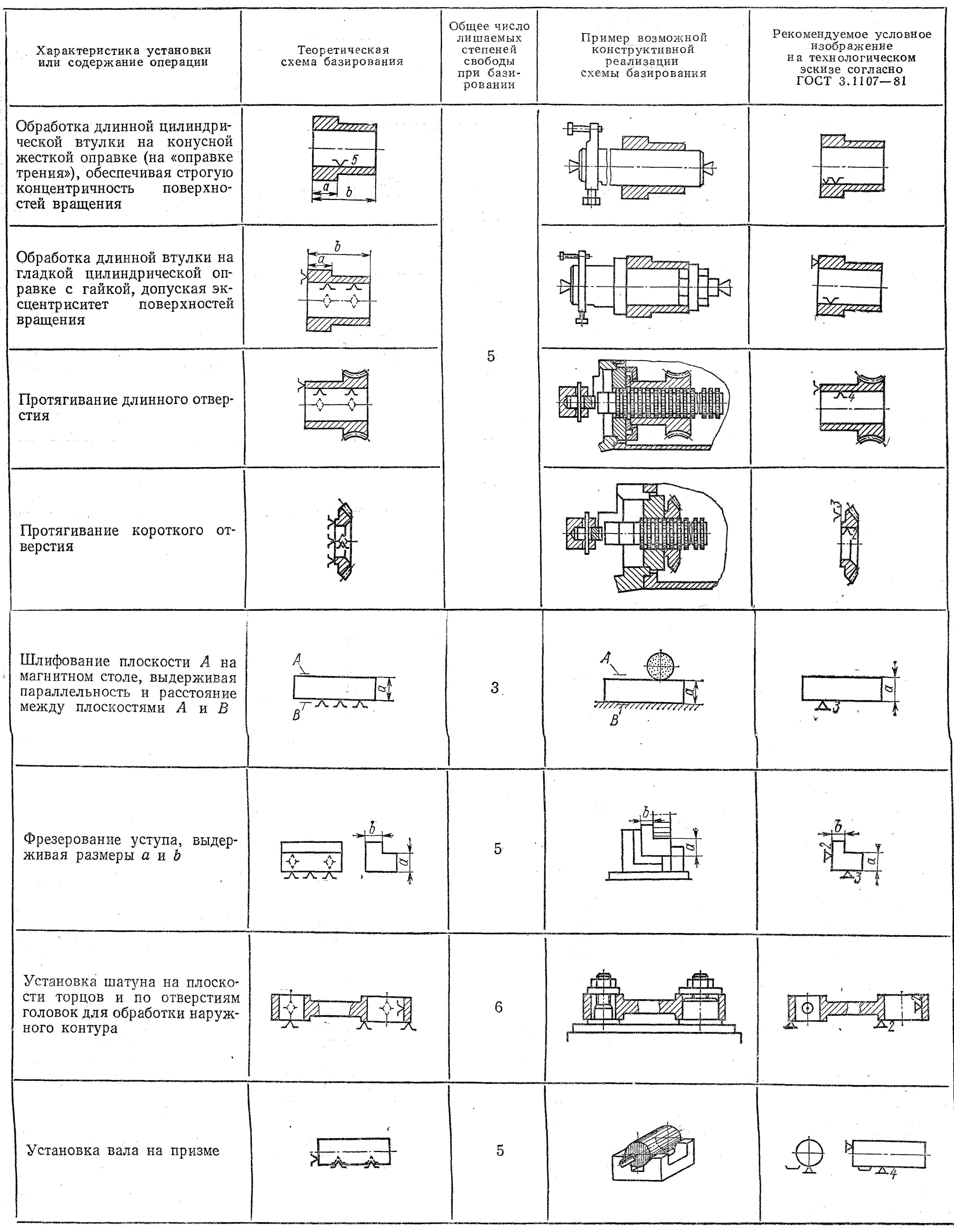

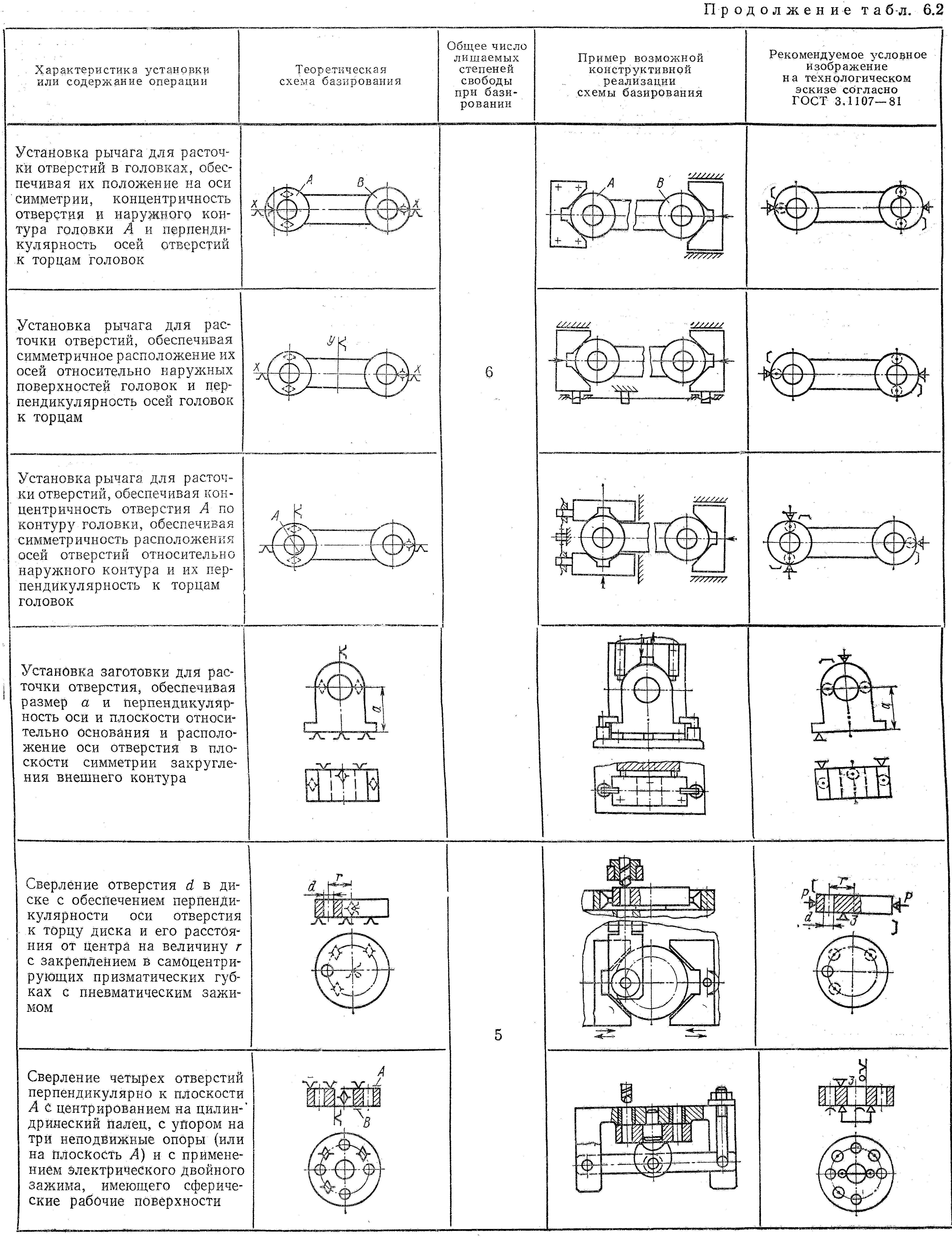

2.4. Типовые схемы установки заготовок в приспособлении

2.5. Установка заготовок цилиндрическими и торцовыми поверхностями в приспособлениях

§

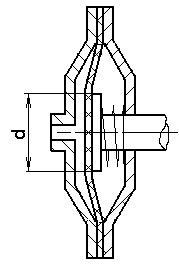

Такую установку производят на оправки и пальцы. Торец заготовки координирует ее положение по длине, а различные элементы (шпоночная канавка, радиальное отверстие и др.) определяют ее угловое положена.

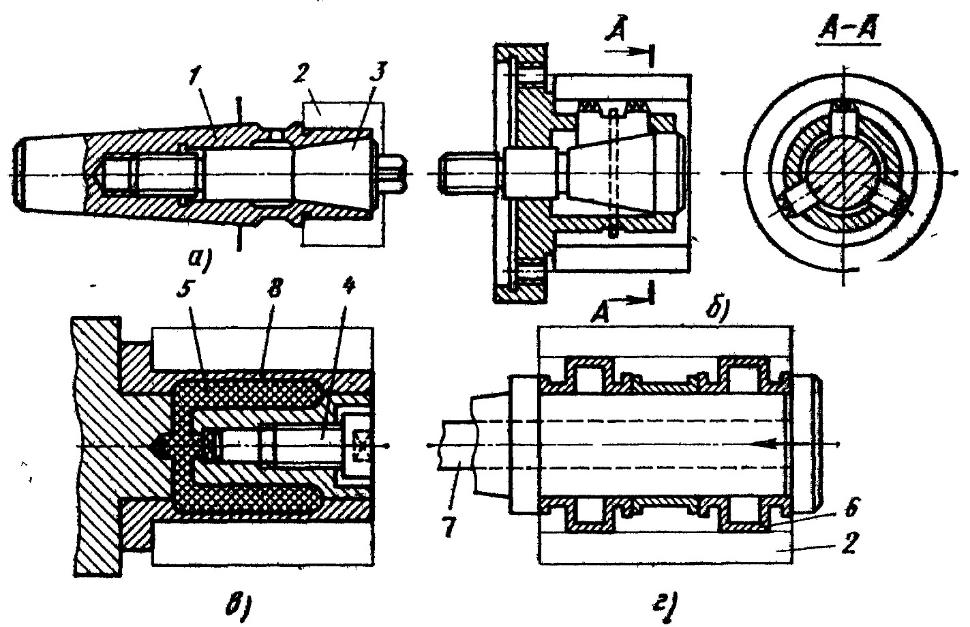

Оправки, применяемые в производстве условно можно разделить на жесткие и разжимные.

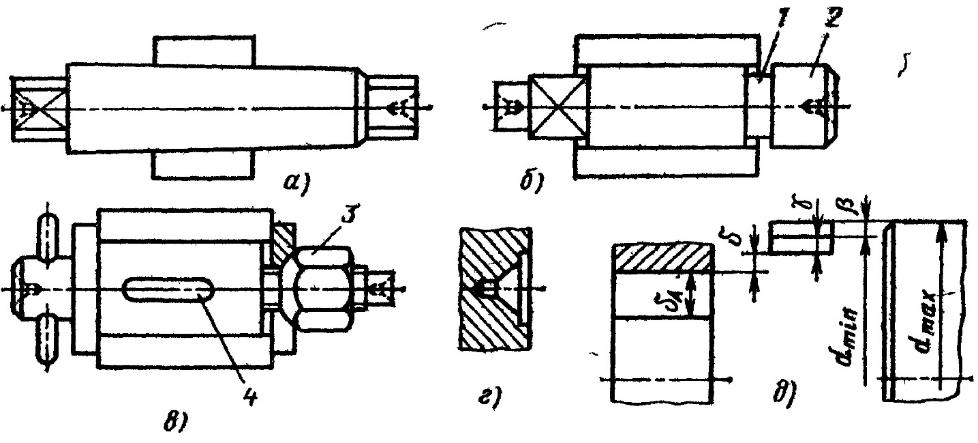

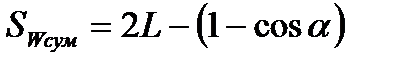

Типы жестких оправок приведены на рис. 3.

Рис. 3.

На рис. 3, а показана коническая оправка (конусность 1/200 – 1/400), на которую заготовка базируется цилиндрическим отверстием, обработанным до Н6 – Н7. Точность центрирования 0,005 – 0,010 мм. Недостаток оправки – отсутствие точной фиксации заготовки по длине. Оправка применяется в единичном и мелкосерийном производстве.

На рис. 3, б изображено оправка, на которую заготовка базируется с натягом. Используя подкладные кольца при запрессовке, заготовку точно ориентируют по длине оправки. Наличие канавки 1 позволяет подрезать торцы заготовки, шейки 2 служит для направления заготовки. Точность центрирования’ 0,005 – 0,010 мм.

На рис. 3. в изображена оправка, на которую заготовка базируется с зазором. Достоинство оправки в том, что, заготовки фиксируются по длине своим буртом, от проворачивания фиксируется затяжкой гайки 3 или шпонкой 4 (при наличии в заготовке шпоночной канавки). Под оправку отверстия обработаны по 7-му квалитету. Точность базирования зависит от зазора который ≈ 0,02 – 0,03 мм.

Крутящий момент оправкам на рис. 3 а, б, в, передается квадратом, лыской или поводковым пальцем. Оправки диаметром более 80 мм для облегчения выполняют полыми.

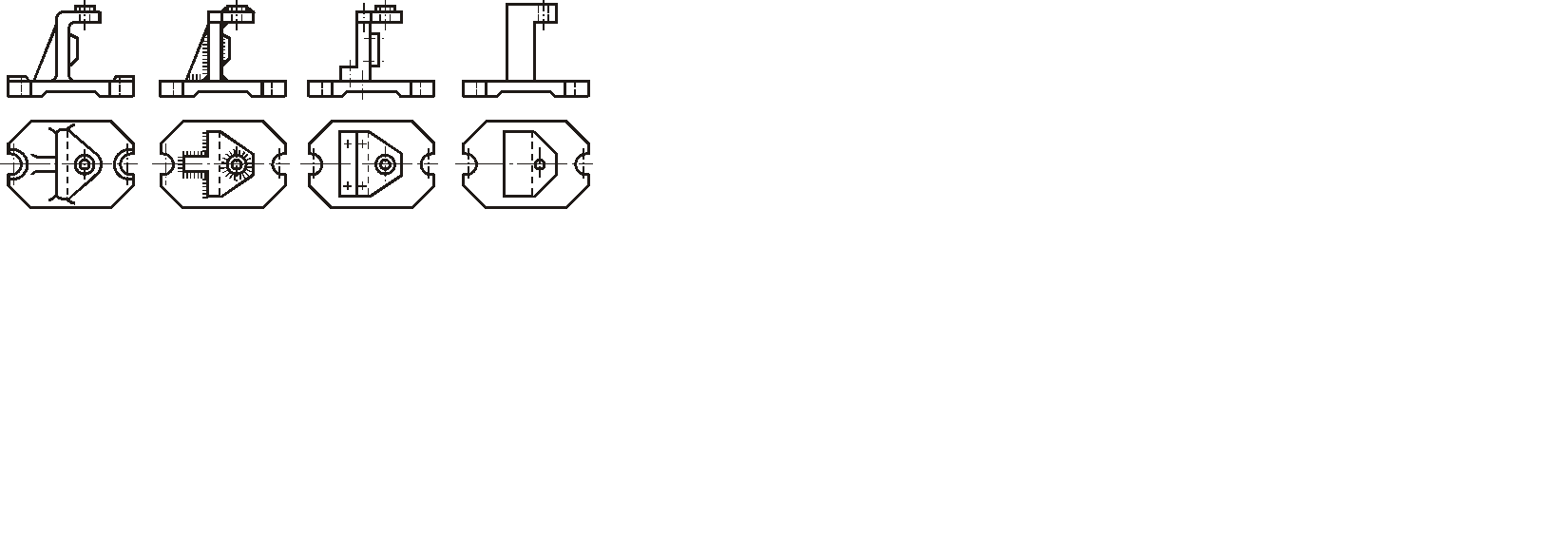

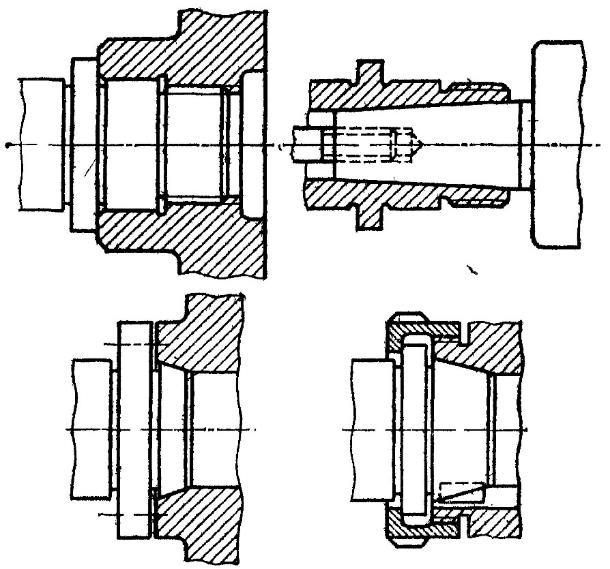

Типы разжимных оправок показаны на рис. 4.

Рис. 4.

Консольная оправка с прорезями на рабочей шейке 1 (рис. 4, а) служит для закрепления заготовки 2 затяжкой внутреннего конуса 3. Оправки этого типа допускают использование баз в виде отверстий, обработанных с точностью H8 – Н12. Точность центрирования оправки – 0,02 – 0,4 мм.

Консольная оправка с тремя сухарями (рис. 4, б), разжимаемыми внутренним конусом, используется для закрепления толстостенных заготовок с обработанным или необработанным отверстием. Точность центрирования оправки 0,05 – 0,10 мм.

Схема оправки с упругой гильзой, разжимаемой изнутри гидропластмассой (ТУ МХП 2742—53), показана на рис. 4, в. Затягивая винт 4, сжимают гидропластмассу 5, которая, разжимая тонкостенную гильзу 8, закрепляет заготовку. Оправки с гидропластмассой обеспечивают точность центрирования 0,005 – 0,01 мм. Базовые отверстия заготовки обрабатывают с точностью Н7 – Н8.

На рис. 4, г показана оправка с гофрированными втулками 6, обеспечивающая точность центрирования (0,002 – 0,003 мм). При приложении осевой силы от штока 7 цилиндрическая часть втулок выпучивается и прочно закрепляет заготовку 2. Разностенность втулки допускается до 0,05 мм и биение торца до 0,005 мм. Точность обработки базовых отверстий – в пределах Н6 – Н7.

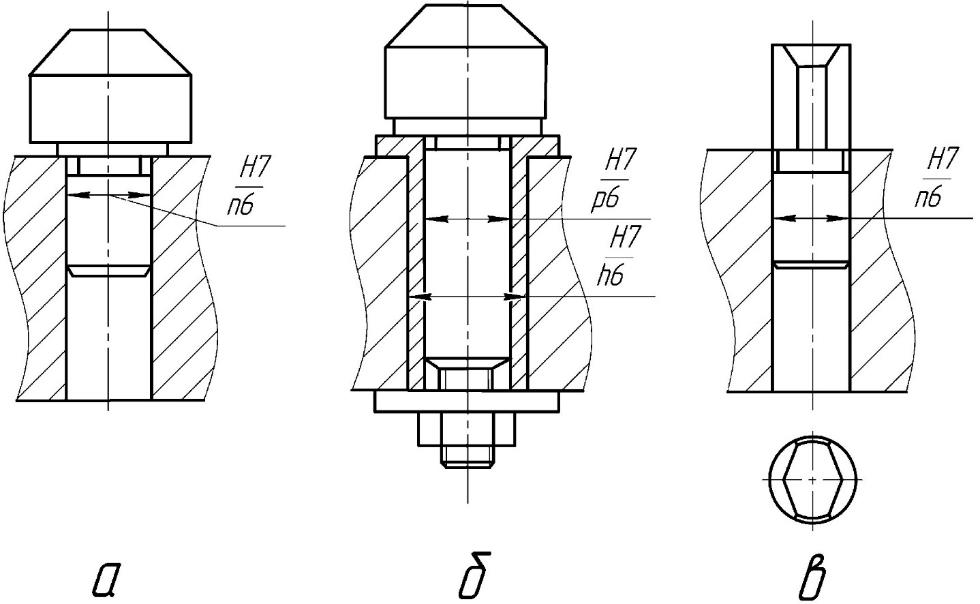

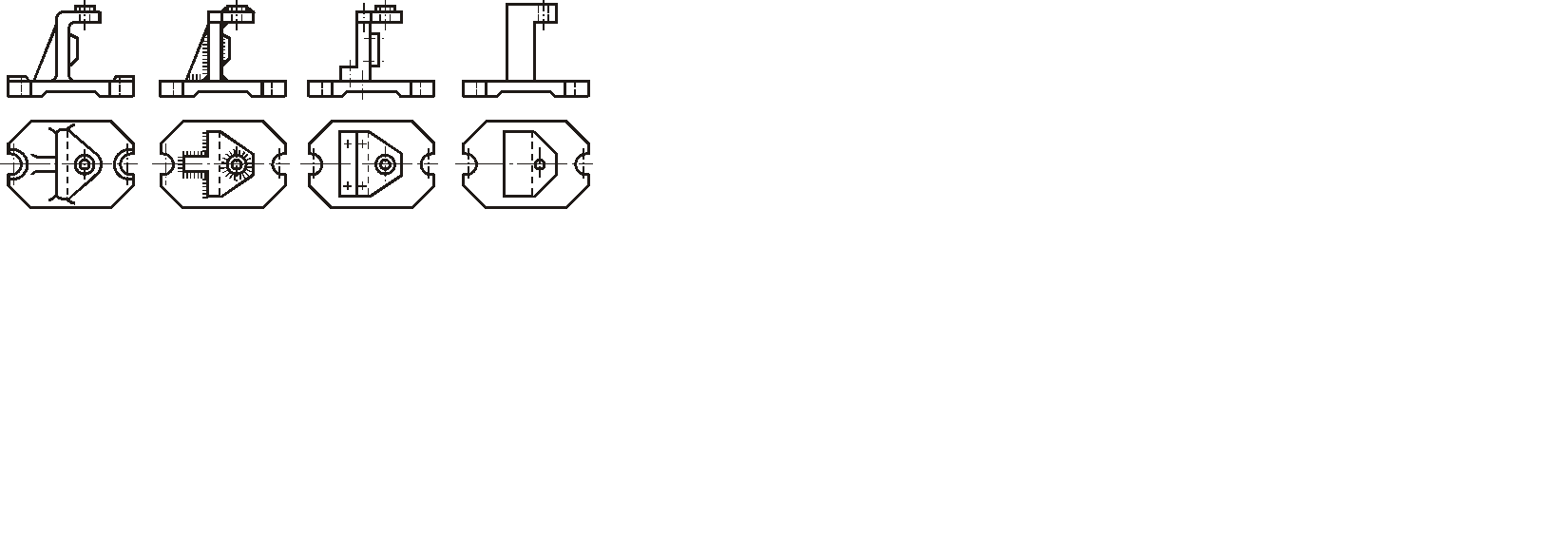

Установку заготовок базовыми отверстиями в стационарные приспособления осуществляют на консольные цилиндрические пальцы

(а – ГОСТ 12209 – 66, б – ГОСТ 12212 – 66 в – ГОСТ 12210 – 66). Рабочую поверхность пальцев обрабатывают по посадкам – H7/g6 H9/f8 и шлифуют до Rа = 0,63 ÷ 0,32 мкм.

Рис. 5.

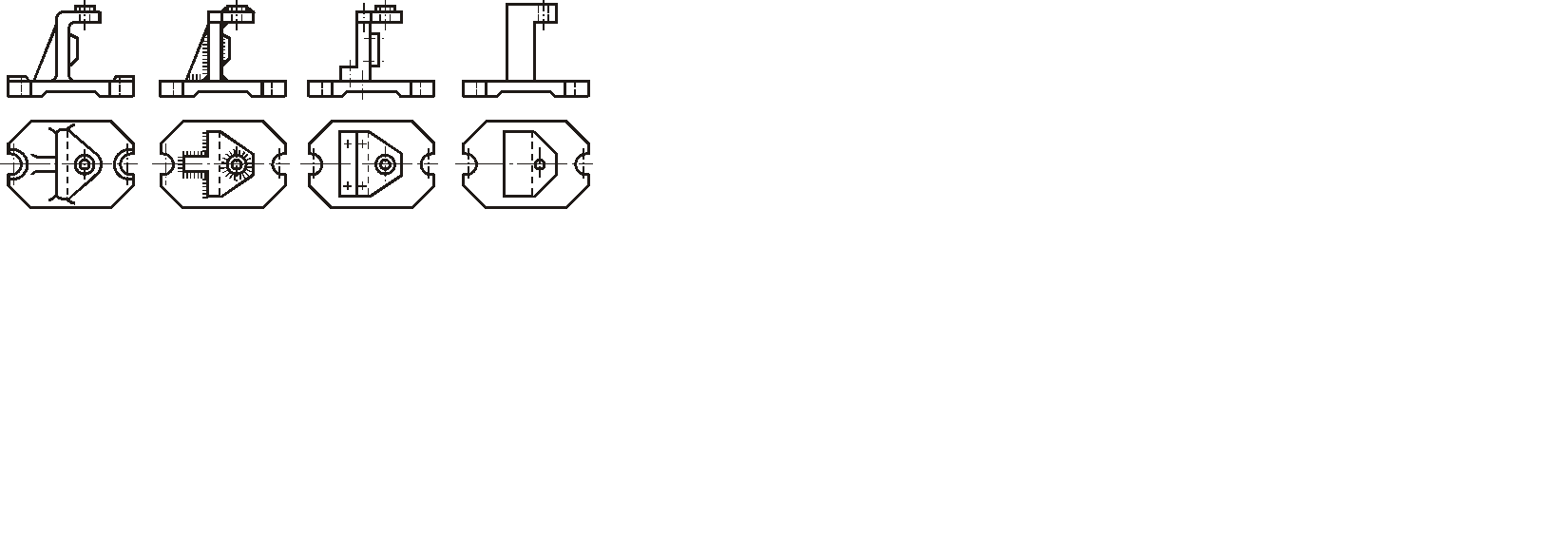

Рис. 6. Пример установки заготовки на срезанный и цилиндрический пальцы

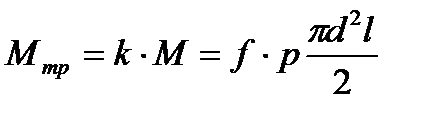

При конструировании, оправок с запрессовкой обрабатываемой заготовки определяют диаметр ее рабочей шейки.

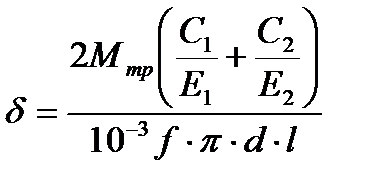

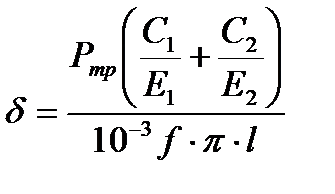

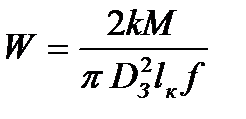

Исходные данные для расчета: номинальный диаметр d; длина базы (отверстия) l, наружный диаметр заготовки d1; модули упругости E1, и Е2 и коэффициенты Пуассона μ1, и μ2 материалов оправки и заготовки; момент М и осевая сила Р, возникающие при обработке и стремящиеся повернуть или сдвинуть заготовку на оправке; коэффициент трения между заготовкой и оправкой f = 0,08 ÷0,12.

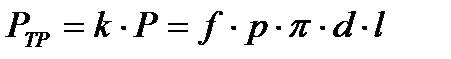

Задаваясь коэффициентом запаса k = 1,5 ÷ 2,0, определим момент Мтр или осевую силу Ртр, удерживающие заготовку yа оправке:

;

;

,

,

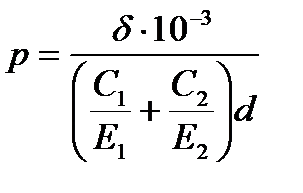

где р – давление на поверхности сопряжения, Мпа;

,

,

где δ – натяг, мкм.

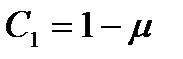

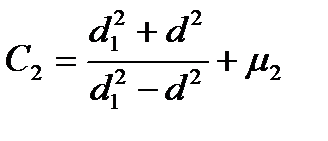

Для сплошной оправки

;

;

Для определения наименьшего диаметра оправки находим натяг δ (мкм) из формулы (6), предварительно определив р из выражений (4) и (5),

;

;

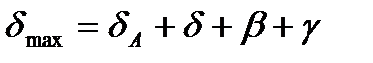

Поля допусков на изготовление β и износ γ оправки, а также ее наименьший и наибольший диаметры показаны на рис., д. Для оправок диаметром до 80 мм значение β можно брать равным 0,01 мм и

γ = 0,010 ÷ 0,015 мм. Усилие пресса выбирают по наибольшему натягу

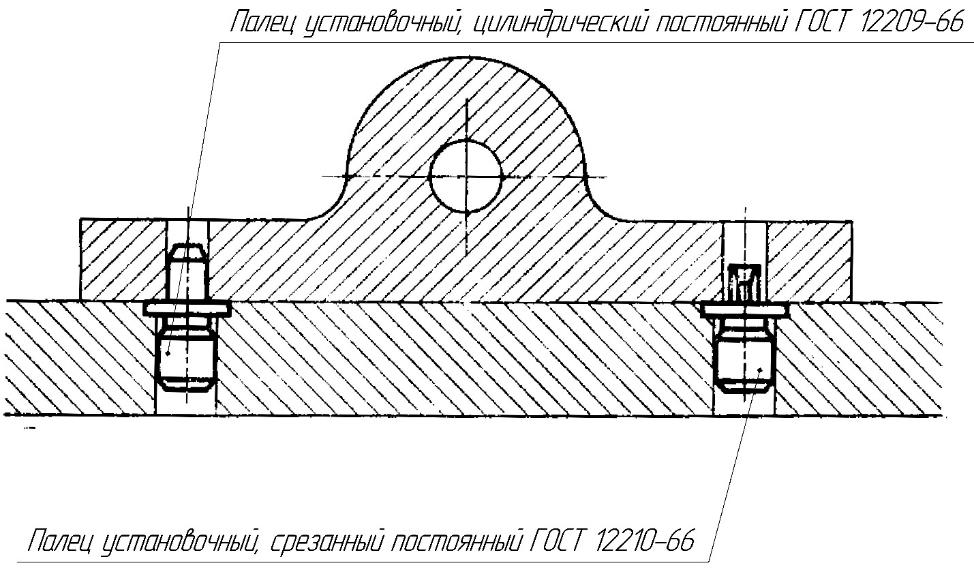

2.6. Установка заготовок на плоскость и два цилиндрических отверстия

Способ базирования (рис. технологические базы) часто используют для таких заготовок, как плиты, корпусы, опоры и т.д. При этой схеме базирования заготовку устанавливают в приспособления-спутники на обрабатывающих автоматических станках и линиях.

Данная схема базирования обладает следующими достоинствами:

– лишает заготовку шести степеней свободы;

– обеспечивает свободный доступ инструмента в зону обработки;

– реализует принцип единства и постоянства баз при обработке.

Существует два варианта установки заготовки: на два цилиндрических пальца и на один цилиндрический и срезанный пальцы.

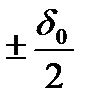

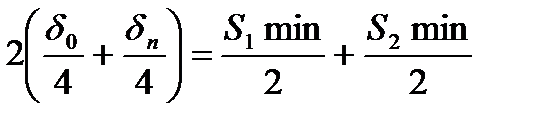

Для последующих расчетов примем следующие обозначения:

L – расстояние между центрами базовых отверстии и установочных

пальцев (номинальный размер);

δ0 – допуск на межцентровое расстояние базовых отверстий;

– отклонения межцентрового расстояния базовых отверстий;

– отклонения межцентрового расстояния базовых отверстий;

δn – допуск на межцентровое расстояние установочных пальцев;

– отклонения межцентрового расстояния установочных пальцев;

– отклонения межцентрового расстояния установочных пальцев;

S1 min – минимальный зазор в сопряжении первого отверстия с пальцем;

S2 min – минимальный зазор в сопряжении второго отверстия с пальцем.

Условие возможности установки деталей на два цилиндрических пальца. Для вывода условия предполагаем худший случай из всех возможных (рис. 1), а именно: межцентровое расстояние отверстий у детали выполнено по наибольшему предельному размеру (L  ) межцентровое расстояние пальцев – по наименьшему (L –

) межцентровое расстояние пальцев – по наименьшему (L –  ), зазоры в сопряжениях отверстий с пальцами выполнены минимальными (S1 min, S2 min).

), зазоры в сопряжениях отверстий с пальцами выполнены минимальными (S1 min, S2 min).

На схеме рис1. а показано положение отверстий 1 и 2 и пальцев 3 и 4 при номинальном межцентровом расстоянии между ними (размер L).

Рис. 1

На схеме (рис1, б оси отверстий 1′ и 2′ имеют наибольшее межцентровое расстояние (L  ), а окружностями 3′ и 4′ показано положение пальцев при наименьшем межцентровом расстоянии (L –

), а окружностями 3′ и 4′ показано положение пальцев при наименьшем межцентровом расстоянии (L –  ).

).

Из графического построения (рис. 1, б) находим

Отсюда определяется условие возможности установки на два цилиндрических пальца

[1]

[1]

§

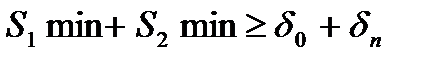

Чтобы уменьшить расчетные минимальные зазоры и тем самым повысить точность базирования не нарушая условия возможности установки на два пальца [1], один из них срезают, так, как показано на рис. 2, чем увеличивают зазор в направлении размера L.

Срезанный палец позволяет увеличить зазор между ним и отверстием детали в направлении размера L, между осями пальцев. Увеличенный зазор необходим для компенсации допустимых отклонений размера между осями отверстий обрабатываемых деталей. При отсутствии среза на одном из установочных пальцев часть обрабатываемых деталей не могла бы быть установлена на них, так как величина допуска на линейный размер между осями отверстий почти всегда больше, чем сумма зазоров между отверстиями и двумя установочными пальцами.

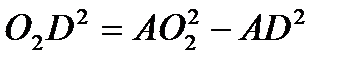

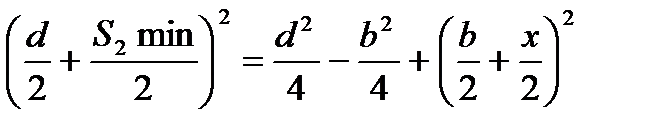

Из треугольника D02С получим

(02Е ЕС)2 = 02D2 (DА АС)2.

Из треугольника АОD;  : заменив буквенные названия отрезков их значениями, получим

: заменив буквенные названия отрезков их значениями, получим

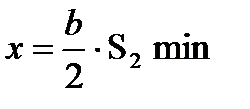

Решим это уравнение относительно х; квадратами малых величин х и

S2 min можно пренебречь. Тогда

[2]

[2]

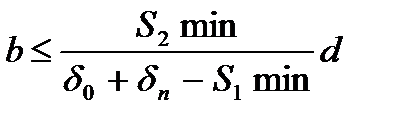

Следовательно, чем уже цилиндрический участок b срезанного пальца, тем больше зазор х. Однако чрезмерное уменьшение цилиндрического участка приводит к быстрому износу пальца, поэтому ширину b следует брать наибольшую из возможных, определяя ее расчетом.

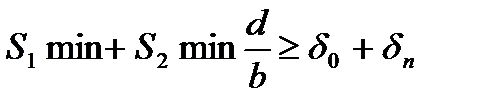

Подставляя в уравнение (1) вместо зазора S2 min до среза его увеличенное значение х после среза, получим условие возможности установки на цилиндрический и срезанный пальцы

[3]

[3]

Откуда

[4]

[4]

§

3.2. Основные этапы расчета сил закрепления заготовок

3.2.1. Методика определения сил закрепления

1. Разработать теоретическую схему базирования детали и реализовать ее с помощью установочных элементов приспособления, наметить положение и тип опор.

2. Приложить к детали все действующие на нее силы и моменты в самый неблагоприятный момент времени и отметить их направление стрелками.

В качестве таких сил учитывают:

– силы и моменты резания (активные силы), которые заменяют действие режущего инструмента и в расчетной схеме должны быть направлены нормально к установочным поверхностям опор;

– силы трения, возникающие в точках приложения сил закрепления и в местах контакта базовых поверхностей детали и опор.

Направление действия сил трения должно быть противоположным направлению действия активных сил, реакции опор в местах контакта базовых поверхностей детали и опор.

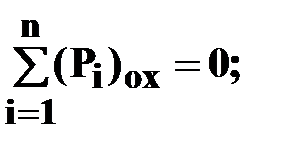

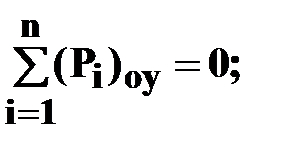

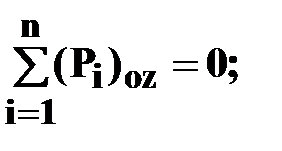

3. Определить предполагаемые перемещения заготовки под действием всех приложенных к ней сил и составить уравнения статики на эти перемещения.

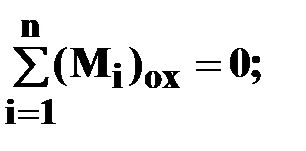

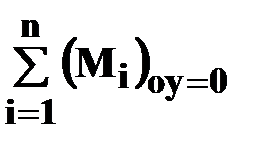

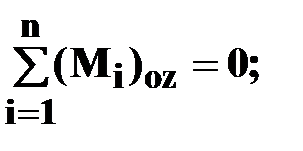

сумма проекций всех сил относительно координатных осей ox; oy; oz

алгебраические суммы моментов всех сил относительно осей ox, oy, oz

4. Определить искомые величины сил закрепления. При этом в уравнениях статики силы и моменты резания умножаются на коэффициент надежности закрепления (коэффициент запаса).

3.2.2. Понятие и расчет коэффициента запаса.

Коэффициент надежности k учитывает неоднородность обрабатываемых заготовок, затупление режущего инструмента и связанное с ним увеличение сил резания, а также непостоянство условий установки и закрепления заготовок.

Значение коэффициента надежности k следует выбирать дифференцированно, в зависимости от конкретных условий выполнения операции и способа закрепления заготовки.

Применение в расчетах среднего значения k неправильно. При малых значениях k надежность зажимных устройств недостаточна. При больших значениях k получают завышенные силы зажима, что влечет за собой увеличение размеров зажимных устройств.

Значение коэффициента надежности k можно представить, как произведение частных коэффициентов, каждый из которых отражает влияние определенного фактора:

k = k0 k1 k2 k3 k4 k5 k6.

Коэффициент k0 представляет собой гарантированный коэффициент запаса надежности закрепления, для всех случаев следует брать 1,5.

Коэффициент k1 учитывает увеличение силы резания из-за случайных неровностей на заготовках. При черновой обработке k1=1,2; при чистовой и отделочной k1=1,0.

Значение коэффициента k2

| Метод обработки | Компоненты Силы резания | k2 | Примечание |

| Сверление | Крутящий момент Осевая сила | 1.15 1.00 | Для чугуна |

| Предварительное (по корке) зенкерование | То же | 1.30 1.20 | Для чугуна при износе по задней поверхности 1.5 мм |

| Чистовое зенкерование | То же | 1.20 1.20 | Для чугуна при износе по задней поверхности 0.7…0.3 мм |

| Предварительное точение и растачивание | Рz Py Px | 1.00 1.00 1.40 1.20 1.60 1.25 | Для сталей Для чугуна Для сталей Для чугуна Для сталей Для чугуна |

| Чистовое точение и растачивание | Рz Py Px | 1.00 1.05 1.03 1.40 1.00 1.30 | Для сталей Для чугуна Для сталей Для чугуна Для сталей Для чугуна |

| Цилиндрическое предварительное и чистовое фрезерование | Осевая сила | 1.6…1.8 1.2…1.4 | Для вязких сталей Для твердых сталей и чугуна |

| Торцевое предварительное и чистовое фрезерование | Тангенциальная сила | 1.6…1.8 1.2…1.4 | То же То же |

| Шлифование | Окружная сила | 1.15…1.2 | То же |

| Протягивание | Сила растягивания | 1.5 | При износе по задней поверхности до 0.5 мм |

Значение коэффициентов k3 – k 6

| Обозначение коэффициента | Условия обработки, учитываемые коэффициентом | Значения коэффициента | Примечание |

| k 3 | Увеличение сил резания при прерывистом резании | 1.2 | При торцевом фрезеровании |

| k 4 | Вид привода приспособления | 1.0 1.3 | Для пневматических, гидравлических и других приводов прямого действия Для ручных зажимов |

| k 5 | Удобство расположения рукояток в ручных зажимах | 1.0 1.2 | Удобное положение рукоятки с малым диапазоном ее поворота При большом диапазоне угла поворота рукоятки (более 90 ) |

| k6 | Наличие моментов, стремящихся повернуть заготовку на опорах | 1.0 1.5 | Установка опоры с ограниченной поверхностью контакта (штыри) Установка на опоры с большой поверхностью контакта (пластины) |

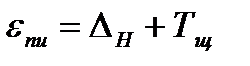

3.2.3. Понятие и расчет коэффициента трения fЭ

В приспособлениях силы трения возникают на поверхностях контакта заготовки с опорными элементами, а также в местах контакта зажимных устройств с поверхностью заготовки.

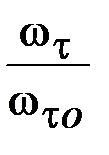

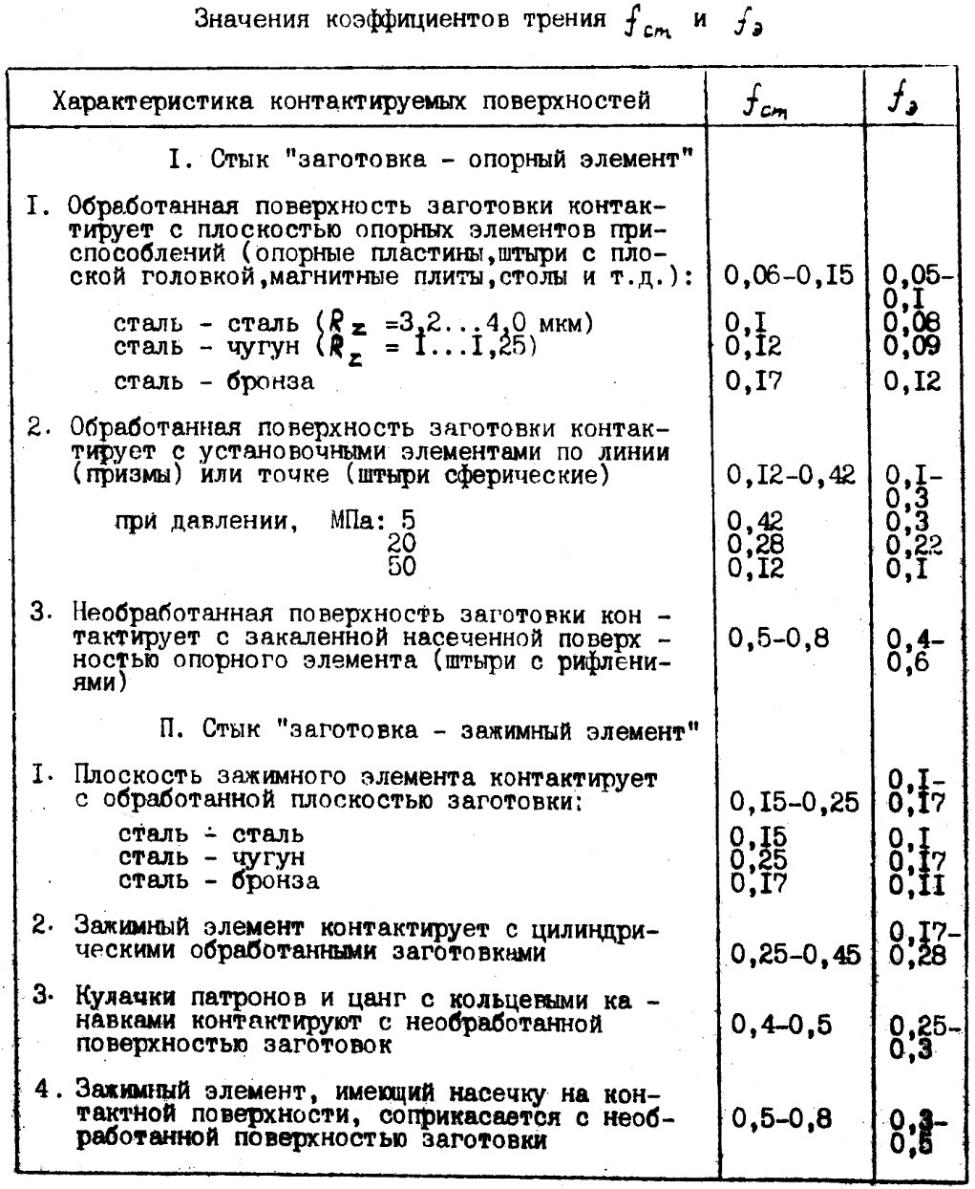

На основе накопленного опыта эксплуатации приспособлений в производстве и специальных исследований в расчетах рекомендуется использовать значения коэффициента статического трения (fст), приведенные в таблице…

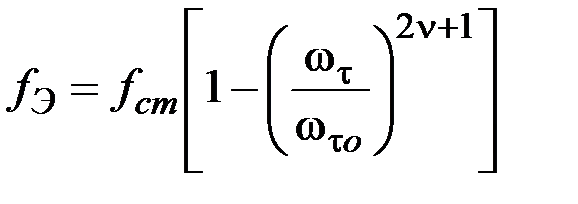

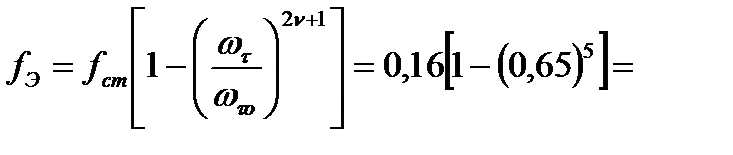

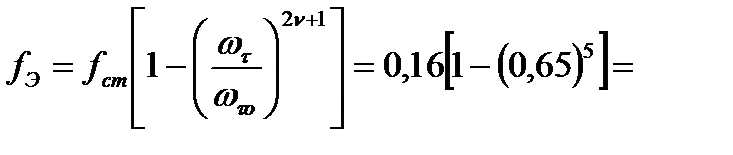

Однако fст не отражает реальные условия эксплуатации, т.е. динамические процессы. С этой целью вводится эффективный коэффициент трения fЭ – реальный коэффициент трения, возникающий в неподвижном стыке под действием как статических, так и динамических сил.

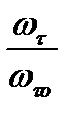

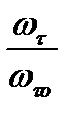

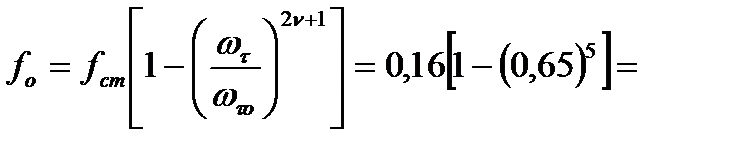

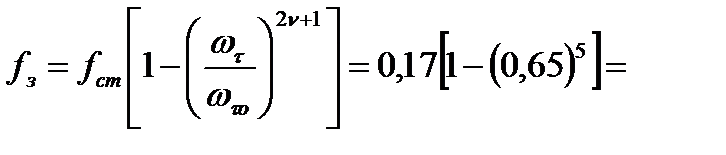

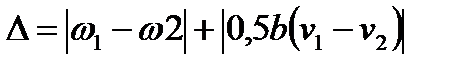

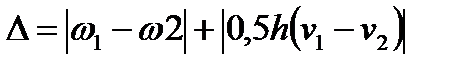

где: wt – частота возмущающих тангенциальных колебаний при резании;

wtо – частота собственных колебаний рассматриваемого стыка в тангенциальной плоскости;

n– параметр кривой опорной поверхности шероховатости базы заготовки.

На практике принимают  = 0,5…0,8. при среднем значении n = 2.

= 0,5…0,8. при среднем значении n = 2.

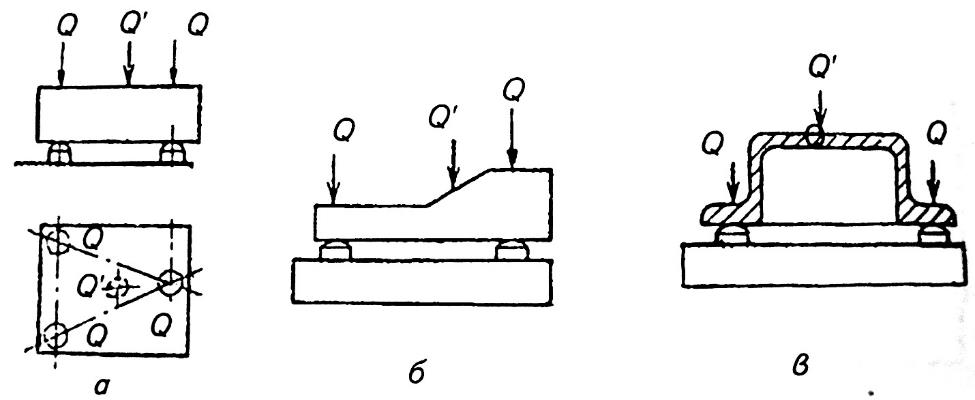

3.2.4. Выбор места приложения силы зажима заготовки.

При выборе места приложения сил зажима необходимо придерживаться следующих правил:

1. Сила зажима не должна приводить к опрокидыванию заготовки или ее сдвигу по установочным элементам. Для этого необходимо чтобы точка приложения силы зажима проецировалась:

а) как можно ближе к центру установочного элемента рис. а);

б) на участок поверхности заготовки параллельной поверхности плоских установочных элементов, воспринимающих силу зажима рис. б).

2. Действие силы зажима и вызываемых ею реакции опор не должно приводить к созданию изгибающих моментов, способных снизить точность обработки не жестких заготовок рис. в).

3. Место приложения силы зажима должно находится как можно ближе к месту обработки, особенно для не жестких заготовок рис. в).

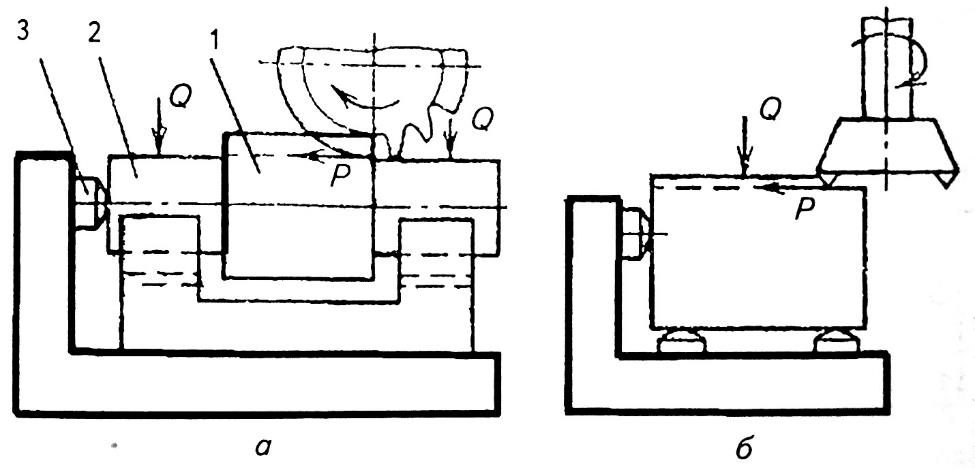

3.2.5. Выбор направления силы зажима.

Эффективность зажима в значительной степени зависит от направления и места приложения силы. При выборе направления силы зажима необходимо учитывать ряд правил:

1. Сила зажима должна быть направлена перпендикулярно плоскостям установочных элементов, чтобы обеспечить надёжный контакт с базовыми поверхностями и исключить сдвиг заготовки при зажиме.

2. При базировании заготовки по нескольким базовым плоским поверхностям сила зажима должна быть направлена к тому установочному элементу, с которым заготовка имеет наибольшую площадь контакта.

3. Направление силы зажима и силы тяжести заготовки должны совпадать (это повысит эффективность использования зажимного устройства).

4. Направление силы зажима по возможности должно совпадать с направлением силы резанья.

3.3. Расчет необходимого усилия закрепления

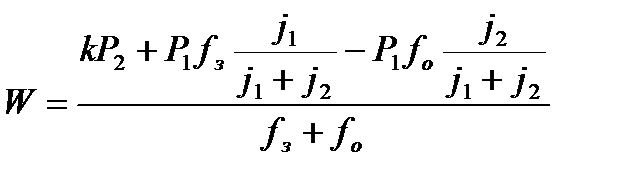

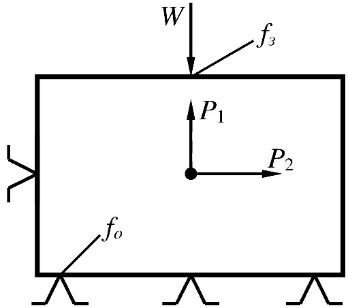

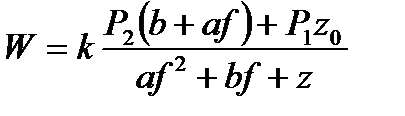

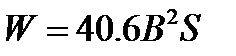

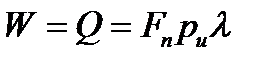

Величину необходимой силы закрепления W определяют на основе решения задачи статики, рассматривая уравнения равновесие заготовки под действием приложенных к ней сил, общем случае оно имеет вид:

W ≥ k f Pрез

Все расчетные схемы для определения W можно разделить на 3 группы.

1. Схемы, предотвращающие поступательное перемещение заготовки.

2. Схемы, предотвращающие поступательное перемещение заготовки от силы Р и ее проворачивание под действием момента М.

3. Схемы, предотвращающие проворачивание заготовки.

§

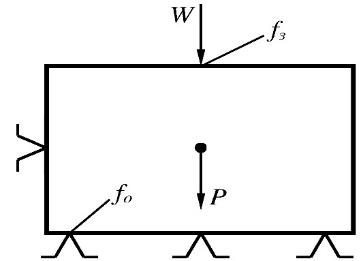

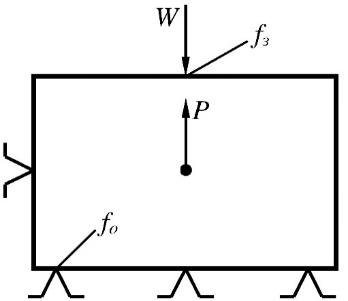

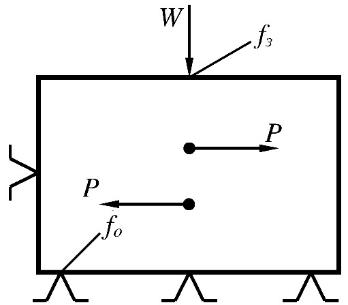

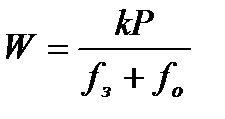

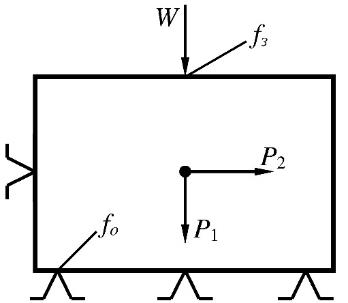

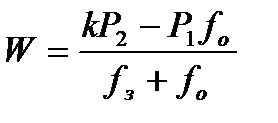

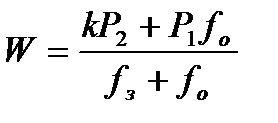

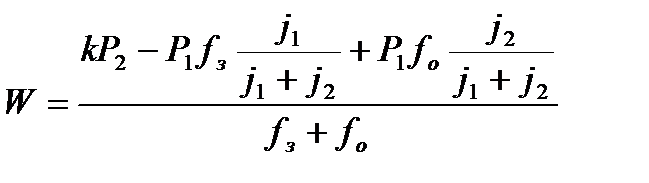

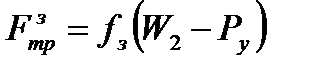

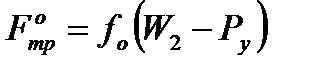

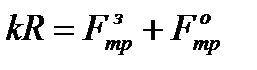

1 – я схема характерна в основном для схем базирования, с контактом заготовки и базирующих элементов «плоскость-плоскость».

Исходное уравнение равновесия для расчета силы закрепления W

kP2 = Wf3 (W P1)fo, (Р1 имеет направление (–)),

kP2 = Wf3 (W – P1)fo, (Р1 имеет направление ( ))

| Схема закрепления | Сила закрепления W |

| для самотормозящих механизмов | для несамотормозящих механизмов |

| Схема 1, в которой сила Р, направленна против опор Схема характерна, например, при протягивании отверстий, зенковании, цековании отверстий на кондукторе. W = kN где: N – дополнительная сдвигающая сила, направленная против силы закрепления. | ||

| Схема 2, предотвращающая отрыв от действия силы Р | ||

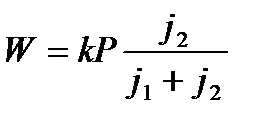

| W = kP |  | ||

где: j1 – жесткость стыка зажимного элемента и детали; j2 – жесткость стыка установочного элемента и детали;  = 0,6…0,7 = 0,6…0,7 | |||

| Схема 3, предотвращающая сдвиг заготовки относительно опор под действием силы Р Схема характерна в случаях кода меняется направление подачи инструмента, например, при маятниковом фрезеровании шпоночного паза  | ||

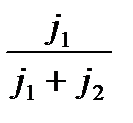

| Схема 4, предотвращающая сдвиг заготовки относительно опор под действием сил Р1и Р2. Схема характерна в случаях кода сила Р1направлена против опор, а сила Р2стремится сдвинуть заготовку в боковом направлении | ||

|  | ||

где:  = 0,3…0,4 = 0,3…0,4 | |||

| Схема 5, предотвращающая сдвиг заготовки относительно опор под действием сил Р1и Р2. Схема характерна в случаях кода сила Р1направлена навстречу силе W, а сила Р2стремится сдвинуть заготовку в боковом направлении | ||

|  | ||

| Схема 6, предотвращающая смещение заготовки от силы Р вокруг опоры О | ||

| |||

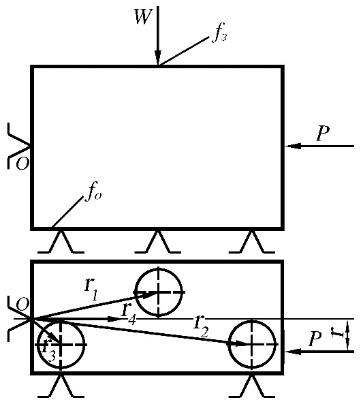

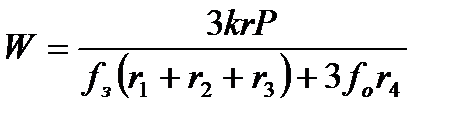

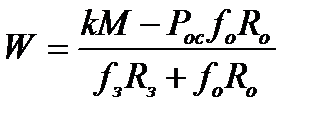

§

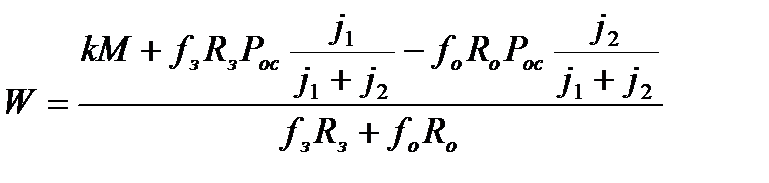

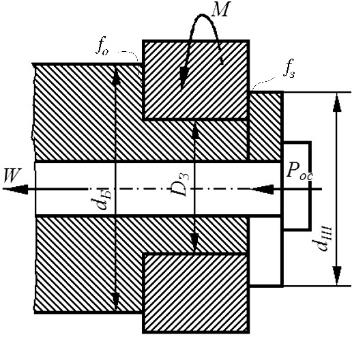

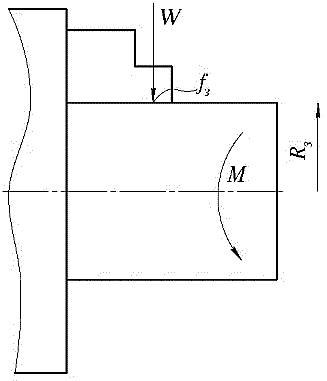

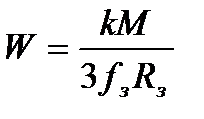

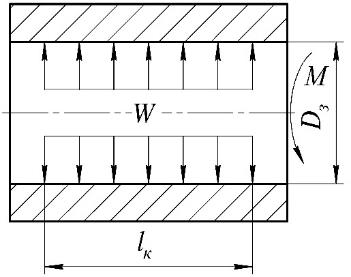

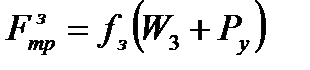

3 – схема группа схем характерна для схем базирования, с контактом заготовки и базирующих элементов «цилиндр-цилиндр». Исходное уравнение равновесия для расчета силы закрепления W: kМ = WfзRз (W Pос)fоRo,

| Схема закрепления | Сила закрепления W |

| для самотормозящих механизмов | для несамотормозящих механизмов |

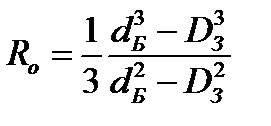

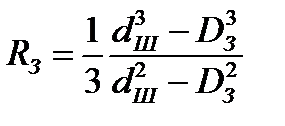

| Схема 9, предотвращающая проворачивание от действия крутящего момента М и осевой силы Р | |||

| При достаточной тангенциальной жесткости приспособления | |||

|  | ||

| При малой тангенциальной жесткости приспособления | |||

|  | ||

| где Pос – осевая сила резания; Rз – расстояние от оси вращения заготовки до точки приложения силы зажима; Ro – расстояние от оси вращения заготовки до центра опоры. | |||

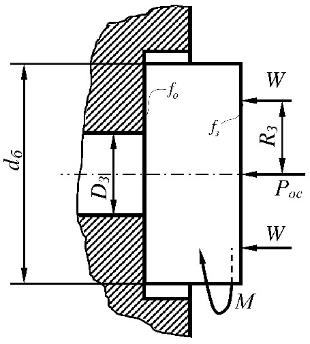

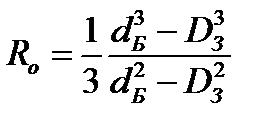

| Схема 10 в которой заготовка центрируется с помощью оправки (с зазором) и удерживается от проворота моментами трения на кольцевой площадке бурта оправки и прижимной шайбы | ||

Расчетная формула такая же, как в схеме 9, при достаточной и мало жесткостях, но отдельно рассчитываются параметры Rз и Ro ; ;  . . | |||

| Схема 11, предотвращающая проворачивание от действия крутящего момента М и осевой силы Р Расчетная формула такая же, как в схеме 9, при достаточной и мало жесткостях, но отдельно рассчитываются параметр Ro | ||

| |||

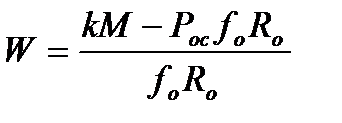

| Схема 12, предотвращающая проворачивание от действия крутящего момента М. Схема характерна в случаях кода отсутствует продольная подача инструмента, например, при токарной обработке при проточке или расточке канавки. | ||

| |||

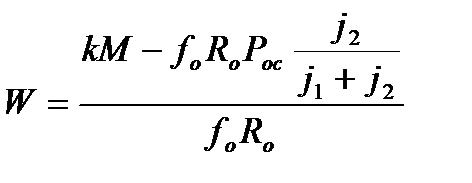

| Схема 13, предотвращающая проворачивание и сдвиг от действия крутящего момента М и осевой сила резания Pос. Схема характерна в случаях кода присутствует продольная подача инструмента, например, при токарной обработке при точении или расточке. | ||

где: параметр Ro рассчитывается как в схеме 10 | |||

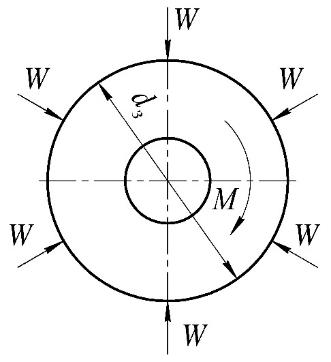

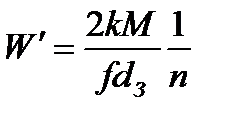

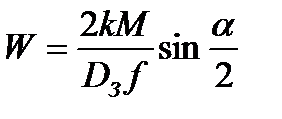

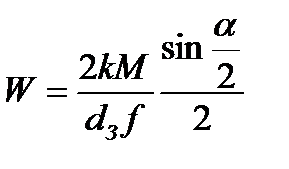

| Схема 14, предотвращающая проворачивание от действия крутящего момента М Схема характерна при финишной обработке отверстий в зубчатых колесах с зажимом по делительному диаметру зубчатого венца, где для расчета силового механизма и привода является не общая сила зажима W, а сила зажима на одном кулачке W¢, т.е.  , ,где п – число кулачков | ||

| Схема 15, предотвращающая проворачивание от действия крутящего момента М при установке заготовок на оправку с креплением в двух конусах, стягиваемых осевой силой W | ||

| Схема 16, предотвращающая проворачивание от действия крутящего момента М при установке заготовки в самоцентрирующих призмах | ||

| Схема 17, предотвращающая проворачивание от действия крутящего момента М при установке заготовки на оправоки с натягом и гидропластовые оправоки | ||

§

Задача №1

Задача №1 Определить силу зажима заготовки в приспособлении с пневматическим зажимом для чернового (В1) и чистового (В2) растачивания отверстия, ось которого перпендикулярна направлениям сил W, Рy, и Рz, с учетом исходных данных, приведенных в таблицах.

| Параметр | Вариант | |||||||||

| Рx Н | ||||||||||

| Рy Н | ||||||||||

| Рz Н | ||||||||||

| fo | 0,16 | 0,15 | 0,14 | 0,18 | 0,16 | 0,13 | 0,14 | 0,15 | 0,16 | 0,17 |

| fз | 0,17 | 0,18 | 0,16 | 0,14 | 0,16 | 0,18 | 0,16 | 0,12 | 0,18 | 0,17 |

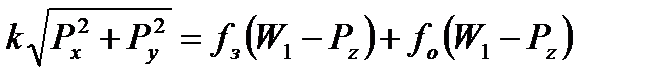

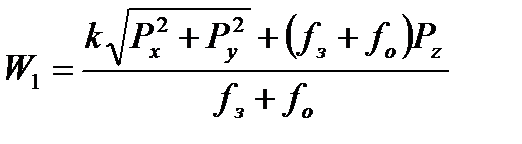

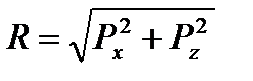

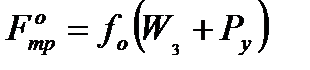

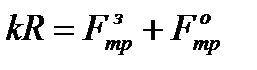

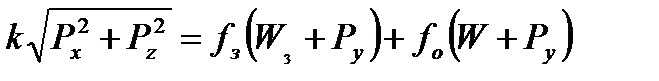

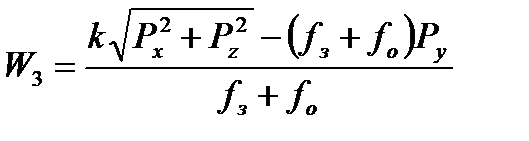

Решение. При растачивании отверстия сила резания изменяет свое направление вместе с расточной борштангой со шпинделем. Поэтому для определения силы зажима заготовки нужно найти ее наибольшее значение

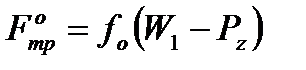

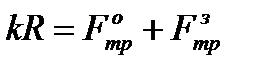

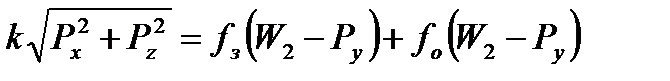

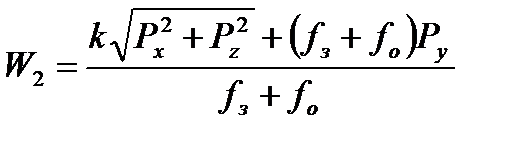

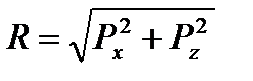

Составим расчетные уравнения для определения зажимной силы в соответствии со схемой, представленной на рис. а. Сила Рz отрывает заготовку от опор. Силы Рx и Рy действующие в горизонтальном направлении, дают равнодействующую R, которая стремится сдвинуть заготовку относительно опор и прижимного элемента. Удержать заготовку должны силы трения в местах контакта, возникшие под действием зажимной силы W1. Исходя из вышеизложенного составляем расчетные уравнения.

Сдвигающая сила

Сила трения между зажимным элементом и верхней плоскостью заготовки

Сила трения между нижними опорными элементами и заготовкой

Расчетное уравнение в общем виде:

В развернутом виде уравнение примет вид:

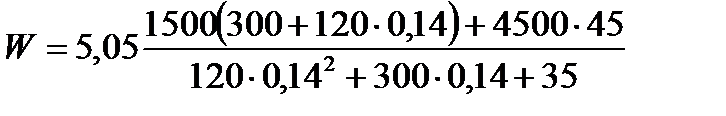

Откуда сила W:

[1]

[1]

Определим W2 для схемы рис. б. В этом случае сдвигает заготовку та же сила нос другими составляющими

Сила трения между зажимным элементом и верхней плоскостью заготовки

Сила трения между нижними опорными элементами и заготовкой

Расчетное уравнение в общем виде:

В развернутом виде уравнение примет вид:

Откуда сила W:

[2]

[2]

Определим W3 для схемы рис. в. В этом случае сдвигает заготовку та же сила нос другими составляющими

Сила трения между зажимным элементом и верхней плоскостью заготовки

Сила трения между нижними опорными элементами и заготовкой

Расчетное уравнение в общем виде:

В развернутом виде уравнение примет вид:

Откуда сила W3:

[3]

[3]

Подставив исходные данные в формулы 1, 2, 3 получим

W1 =44332Н; W2 = 48518Н; W3 = 46048Н

Задача №2, 3

Задача №2, 3 Определить необходимое усилие зажима при чистовом и черновом фрезеровании плоскости призматической заготовки цилиндрической фрезой на горизонтально фрезерном станке при условиях, приведенных в таблице. Обрабатываемая заготовка установлена в тисках с пневмоприводом. Схема установки изображена на рисунке.

| Параметр | Вариант | |||||||||

| Р1 Н | ||||||||||

| Р2 Н | ||||||||||

| f1 = f2 | 0,16 | 0,15 | 0,14 | 0,18 | 0,16 | 0,13 | 0,14 | 0,15 | 0,16 | 0,18 |

| Параметр мм | Вариант | |||||||||||

| №3 | №4 | |||||||||||

| a | d | |||||||||||

| b | D | |||||||||||

| z | ||||||||||||

| z0 | a |

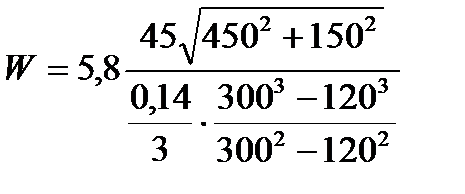

Решение. №2 В 0.0. Определим коэффициент запаса. В соответствии с таблицами:

k0 = 1,5; k1 = 1,2 – для чернового фрезерования; k1 = 1,0 – для чистового фрезерования; k2 = 1,4 – для чернового фрезерования; k2 = 1,2 – для чистового фрезерования; k3 = 1,2 – при фрезеровании; k4 = 1,3 – для ручных зажимов;

k5 = 1,0 – для маленьких диапазона поворота рукояти тисков; k6 = 1,5 – при установке заготовки на пластины.

При черновом фрезеровании:

k = 1,5 1,2 1,4 1,2 1,3 1,0 1,5 = 5,8.

При чистовом фрезеровании:

k = 1,5 1,0 1,2 1,2 1,3 1,0 1,5 = 4,2.

Учитывая динамику процесса обработки в котором  = 0,5…0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны

= 0,5…0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны  0,14

0,14

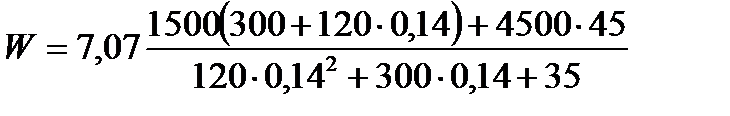

Исходя из условия задачи и схемы обработки, воспользуемся следующей формулой для определения необходимого усилия закрепления заготовки

Подставив значения в соответствии с вариантом получим:

При черновом фрезеровании

= 5306Н

= 5306Н

При чистовом фрезеровании

= 3597Н

= 3597Н

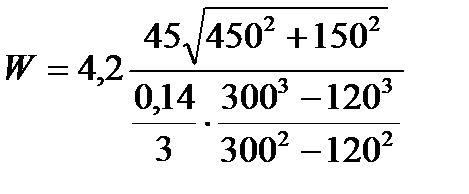

Решение. №3 В 0.0. Определим коэффициент запаса. В соответствии с таблицами:

k0 = 1,5; k1 = 1,2 – для чернового фрезерования; k1 = 1,0 – для чистового фрезерования; k2 = 1,4 – для чернового фрезерования; k2 = 1,2 – для чистового фрезерования; k3 = 1,2 – при фрезеровании; k4 = 1,3 – для ручных зажимов;

k5 = 1,0 – для маленьких диапазона поворота рукояти тисков; k6 = 1,5 – при установке заготовки на пластины.

При черновом фрезеровании:

k = 1,5 1,2 1,4 1,2 1,3 1,0 1,5 = 5,8.

При чистовом фрезеровании:

k = 1,5 1,0 1,2 1,2 1,3 1,0 1,5 = 4,2.

Учитывая динамику процесса обработки в котором  = 0,5…0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны

= 0,5…0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны  0,14

0,14

Исходя из условия задачи и схемы обработки, воспользуемся следующей формулой для определения необходимого усилия закрепления заготовки

Подставив значения в соответствии с вариантом получим:

При черновом фрезеровании

= 7936Н

= 7936Н

При чистовом фрезеровании

= 5746Н

= 5746Н

Задача №3, 4, 5

Задача №4, 5, 6, 7, 8. Определить необходимое усилие зажима, реализуемое пневмоцилиндром на вертикально-сверлильном станке, при чистовом и черновом развертывании отверстия, в крышке при следующих исходных данных, которые приведены в таблицах

К задаче №4, 5

| Параметр | Вариант | |||||||||

| dб, мм D | ||||||||||

| Dз, мм d | ||||||||||

| Ro, мм | ||||||||||

| Rз, мм | ||||||||||

| fо | 0,16 | 0,15 | 0,14 | 0,18 | 0,16 | 0,13 | 0,14 | 0,15 | 0,16 | 0,17 |

| fз | 0,17 | 0,18 | 0,16 | 0,14 | 0,16 | 0,18 | 0,16 | 0,12 | 0,18 | 0,17 |

| α |

| Параметр | Вариант | |||||||||

| М, Н/мм | ||||||||||

| Ро, Н |

Решение. №4 В 0.0. Определим коэффициент запаса. В соответствии с таблицами:

k0 = 1,5; k1 = 1,2 – для чернового развертывания; k1 = 1,0 – для чистового развертывания; k2 = 1 – для развертывания; k3 = 1 – при развертывании;

k4 = 1 – для механических зажимов; k5 = 1,0 – для маленьких диапазона поворота рукояти тисков; k6 = 1,5 – при установке заготовки на пластины.

При черновом фрезеровании:

k = 1,5 1,2 1 1 1 1 1,5 = 2,7.

При чистовом фрезеровании:

k = 1,5 1 1 1 1 1 1,5 = 2,25.

Учитывая динамику процесса обработки в котором  = 0,5…0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны

= 0,5…0,8, при среднем значении n = 2, реальные коэффициенты трения будут равны

0,14

0,14

0,15

0,15

Исходя из условия задачи и схемы обработки, воспользуемся следующей формулой для определения необходимого усилия закрепления заготовки

Подставив значения в соответствии с вариантом получим:

При черновом фрезеровании

= 7936Н

При чистовом фрезеровании

= 5746Н

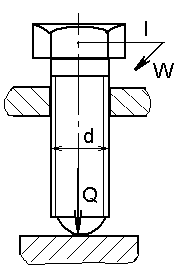

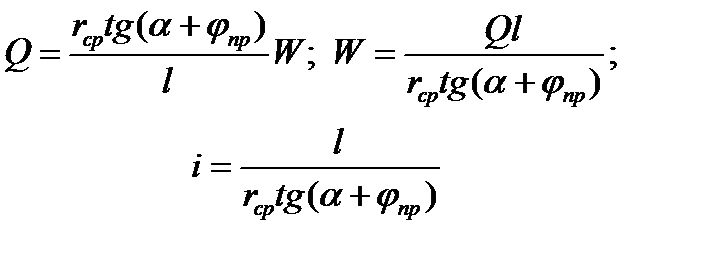

Винтовые зажимы

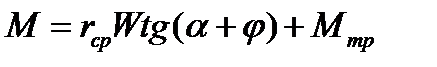

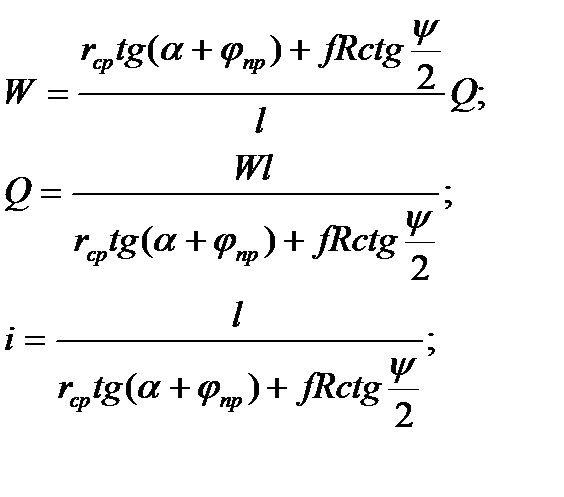

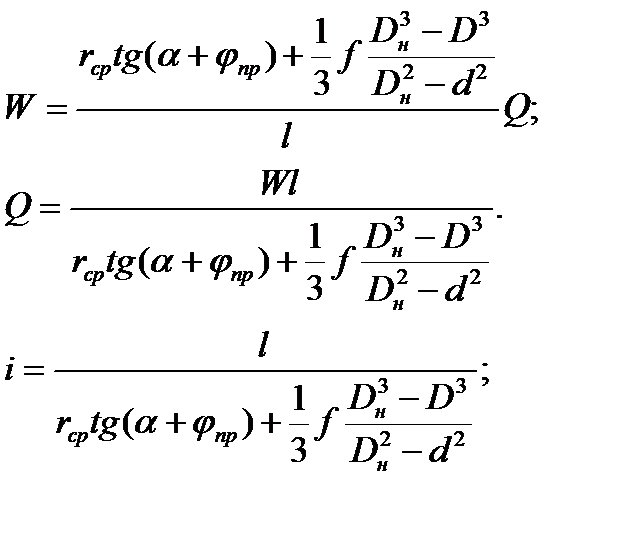

Применяется как самостоятельный механизм для непосредственного закрепления заготовок или в качестве одного из звеньев в более сложных механизмах. Областью их применения являются ручные и механизированные приспособления, работающие в основном в «тяжелых» условиях с длительным машинным временем на обработку, а также приспособления-спутники для гибких автоматизированных производств и автоматических линий. Наиболее широко применяются механизмы с резьбой на винте М8 – М42. В общем случае момент, который необходимо приложить к винту для получения необходимой силы закрепления определяется из соотношения:

, (1)

, (1)

где:  – средний радиус резьбы;

– средний радиус резьбы;

W – сила закрепления;

α – угол подъема витков, для резьбы М8 – М42

;

;

φ – угол трения,  ;

;

Мтр – момент трения на опорном торце винта или гайки.

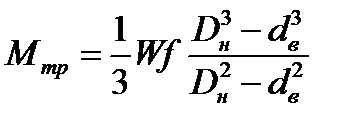

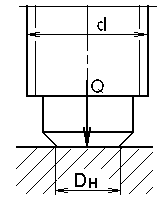

Момент трения на опорном конце винта определяется из соотношения

, (2)

, (2)

где: f – коэффициент трения; DH – наружный диаметр резьбы; dB – внутренний диаметр резьбы.

Для определения внутреннего диаметра резьбы из условий прочности винта пользуются соотношением.

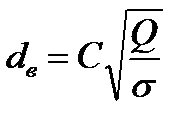

(3)

(3)

где: С – коэффициент пропорциональности, для метрической резьбы С = 5,6; дюймовой резьбы С = 5,3; упорной резьбы С = 4,9; σ – напряжения растяжения (сжатия).

| Тип механизма | Расчетная схема | Расчетные формулы |

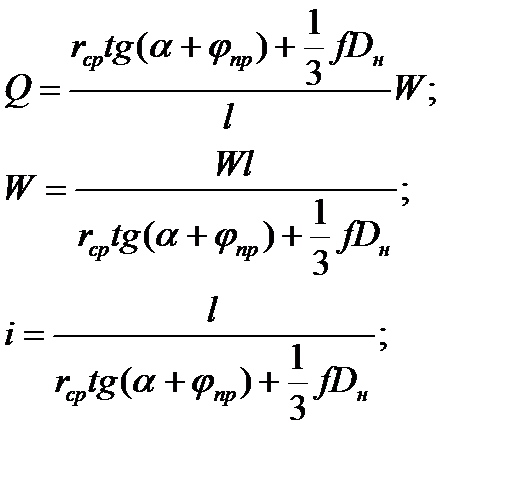

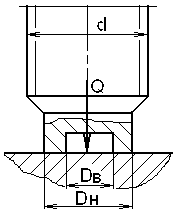

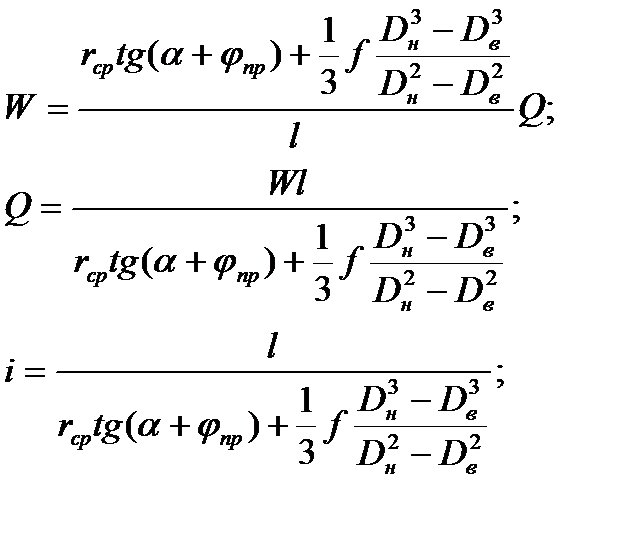

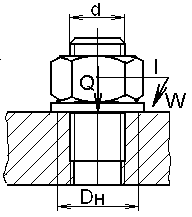

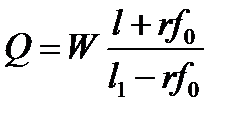

| Винт со сферическим торцом |  |  Q –исходное усилие, в Н; Q –исходное усилие, в Н;l –плечо, на котором прилагается усилие Q, в мм; W –усилие закрепления, в Н; 2rcp = d – средний диаметр резьбы винтов, в мм α – угол подъема резьбы винта в град  (для метрической резьбы с крупным шагом (для метрической резьбы с крупным шагом  ); );φnp –приведенный угол трения в резьбе, в град (  ). ). |

| Винт с плоским торцом |  |  DН– наружный диаметр опорного торца винта или гайки, в мм; f – коэффициент трения между опорным торцом и заготовкой. |

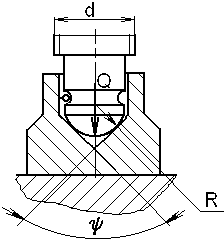

| Винт с кольцевой поверхностью опорного торца |  |  DВ – внутренний диаметр опорного торца винта или гайки, в мм; |

| Винт с башмаком |  |  R – радиус закругления торца винта, |

| Винт (шпилька) при использовании гайки и гайки-звездочки |  |  |

Здесь и в последующих таблицах используются следующие условные обозначения:

Q –усилие закрепления, в Н;

W –исходное усилие, в Н;

l –плечо, на котором прилагается усилие W, в мм;

i –передаточное отношение зажимного механизма;

2rcp – средний диаметр резьбы винтов, в мм;

α – угол подъема резьбы винта в град (для метрической резьбы с крупным шагом

);

);

φnp –приведенный угол трения в резьбе, в град (  );

);

dв – диаметр резьбы винта, в мм;

f – коэффициент трения между опорным торцом и заготовкой,

f = 0.1…0.15;

DН–наружный диаметр опорного торца винта или гайки, в мм;

DВ –внутренний диаметр опорного торца винта или гайки, в мм;

φ – угол трения в месте приложения зажимного усилия, в град;  ;

;

l1и l2– плечи рычагов, в мм;

η – КПД, учитывающий потери на трение в опоре (на оси) рычага,

η = 0,85.

Рычажные механизмы

Рычажные механизмы в основном применяют как промежуточные узлы в сложных зажимных системах. С помощью рычагов можно изменить как значение, так и направление действия силы зажима, а также обеспечить равномерное прижатие заготовки в двух и более точках одновременно.

В рычажных механизмах, потери на трение в опорах рычага и в точках его контакта с заготовкой с одной стороны, и, штоком привода с другой стороны, составляют 5…10%. Для учета потерь в формулах могут вводиться коэффициент полезного действия  или угол трения

или угол трения  .

.

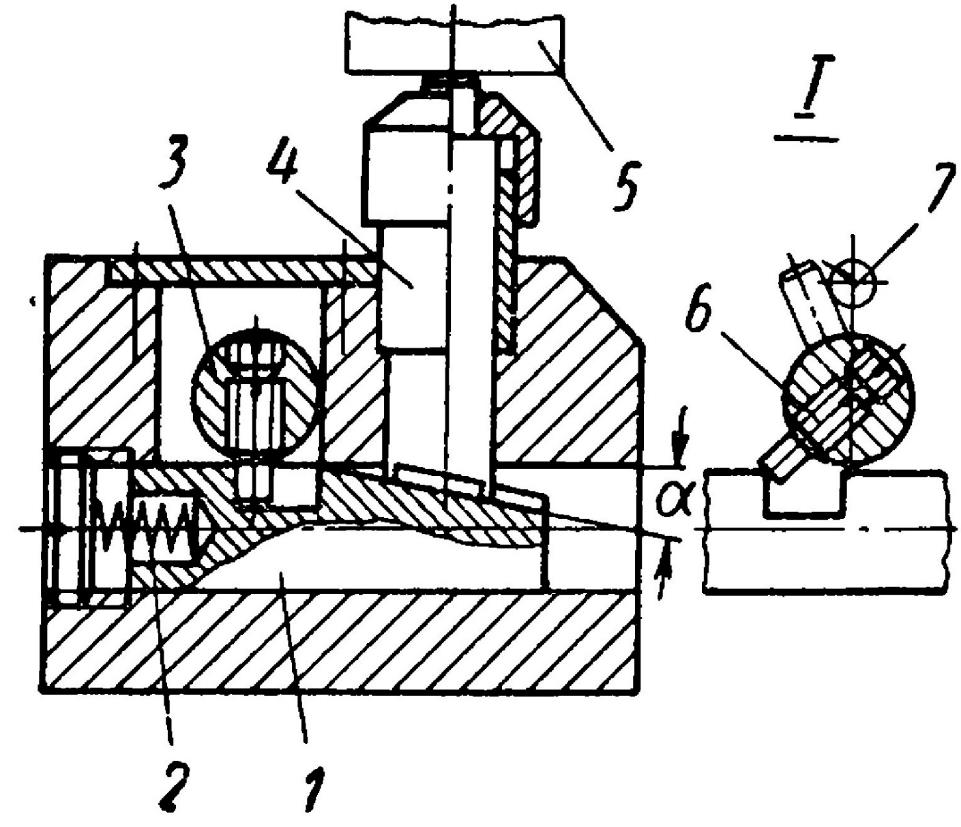

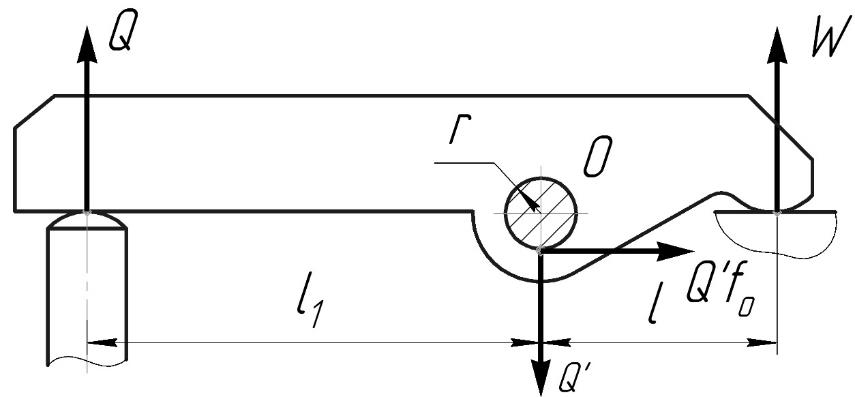

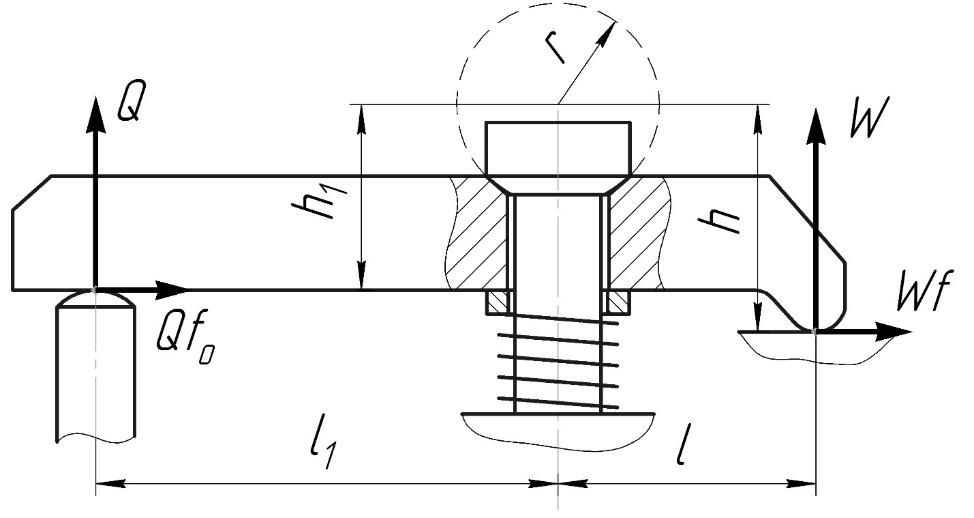

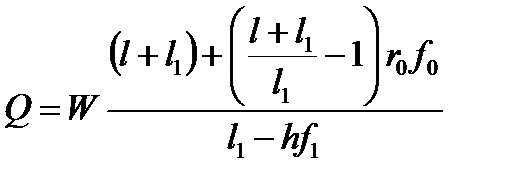

1. Рассмотрим прихват, изображенный на рис. 1

Рис. 1

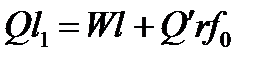

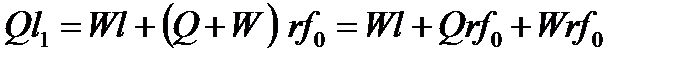

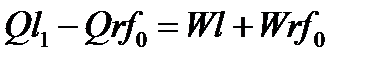

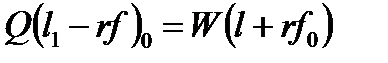

Равенство моментов действующих сил на прихват, относительно оси О имеет вид:

[1]

[1]

перепишем [1] тогда

[2]

[2]

тогда Q՜ можно записать Q՜ = Q W [3]

с учетом [3] можно записать

преобразуя получим

[4]

[4]

решая [4] относительно Q получим

[5]

[5]

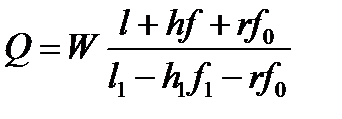

Рассмотрим прихваты, изображенные на рис. 2 и 3.

Рис. 2

Особенностью рычагов на рис. 2 и 3 является наличие дополнительных сил трения Qf1 и Wf в точках,

воспринимающих и передающих усилия, получим

При l1 ≥ l, W ≥ Q

[6]

[6]

Рассмотрим прихваты, изображенные на рис. 4 – 5

при l1 ≥ l

[7]

[7]

при l1 = l

[8]

[8]

Рассмотрим прихват, изображенный на рис. 6

при l1 ≥ l

[9]

[9]

при l1 = l

[10]

[10]

Для прихвата на рис. 7 при l1 = l

[11]

[11]

Рассмотрим прихват, изображенный на рис. 8

Особенностью рычага на рис. 8 является наличие коэффициента трения f1 на сферической головке винта. С учетом этого

[12]

[12]

Рассмотрим прихват, изображенный на рис. 8

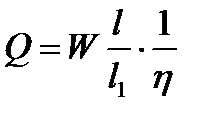

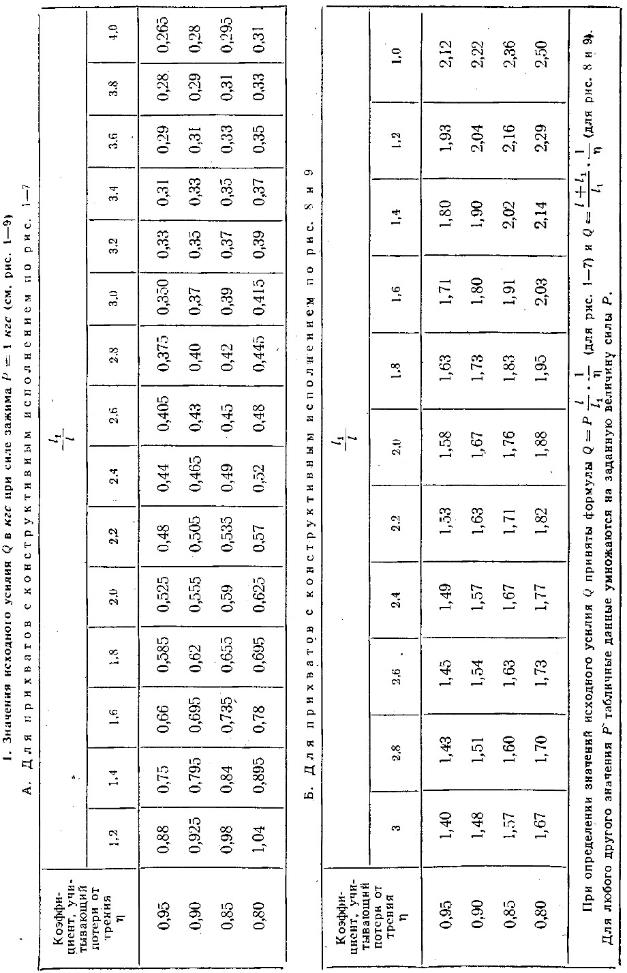

При практических расчетах исходной величины усилия для рассмотренных конструкций (рис. 1 – 7) может быть применена приближенная и общая для всех случаев формула, в которую введен коэффициент η учитывающий потери от трения на оси и на участке, воспринимающем и передающем усилие:

[13]

[13]

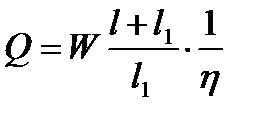

Для случаев, показанных на рис. 8 и 9, при заданном коэффициенте η

[14]

[14]

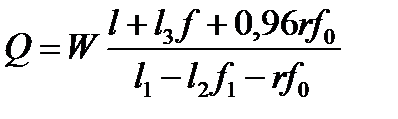

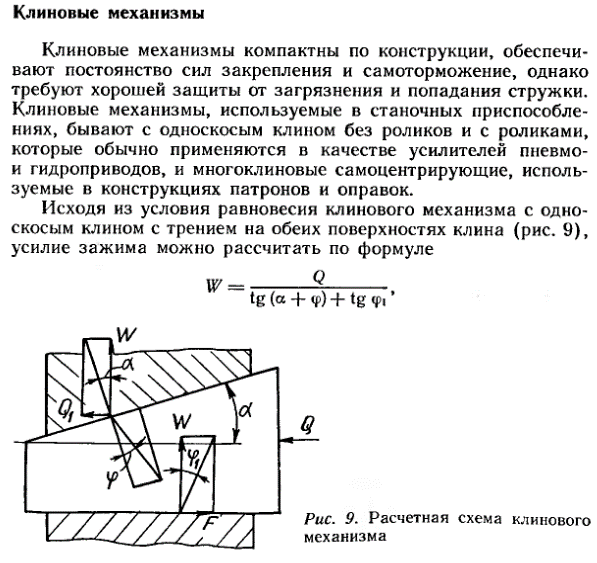

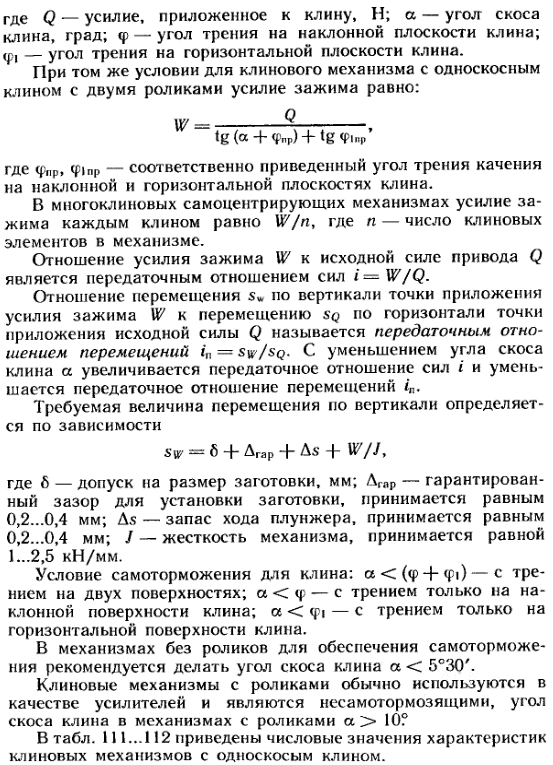

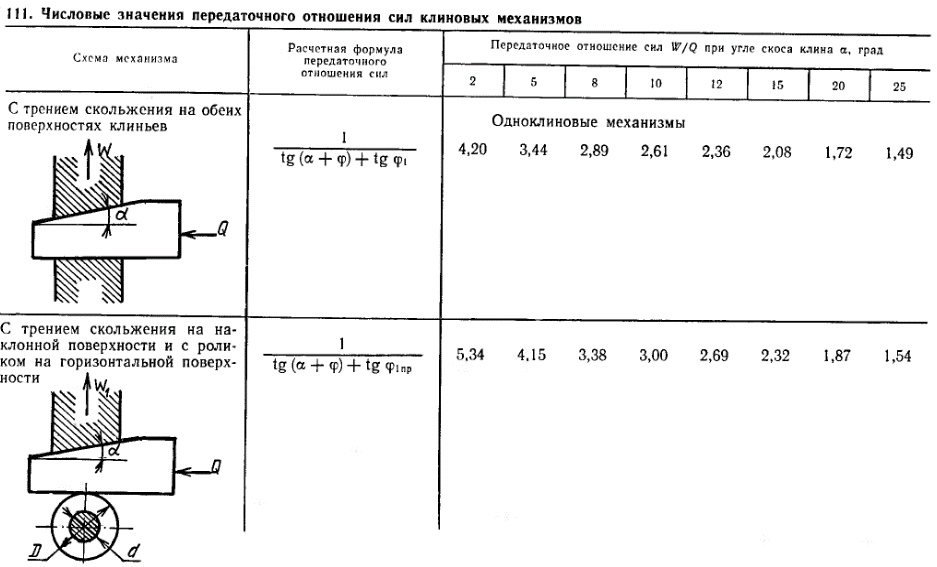

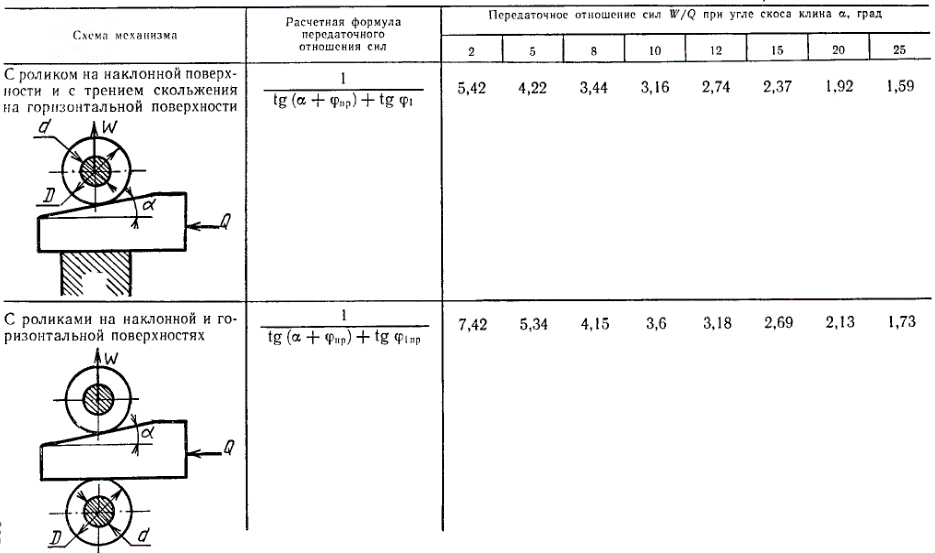

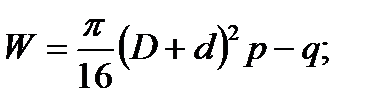

Клиновые механизмы

§

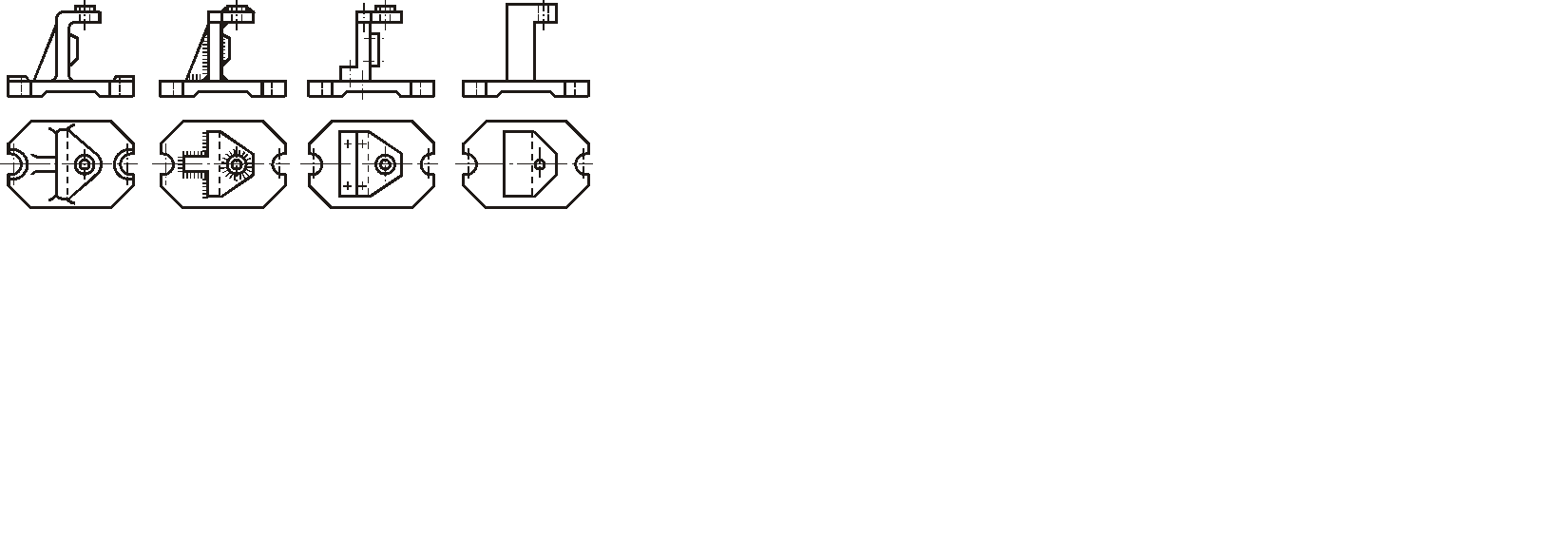

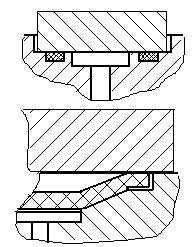

Рычажно-шарнирные механизмы просты по конструкции, обладают высоким коэффициентом усиления, и большим быстродействием. К недостаткам следует отнести зависимость усилия зажима от погрешности размеров и жесткости заготовки.

По конструкции рычажно-шарнирные механизмы делятся на одно-рычажные, двух-рычажные одностороннего действия и двух-рычажные двустороннего действия.

По конструкции рычажно-шарнирные механизмы делятся на одно-рычажные, двух-рычажные одностороннего действия и двух-рычажные двустороннего действия.

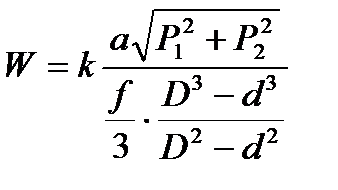

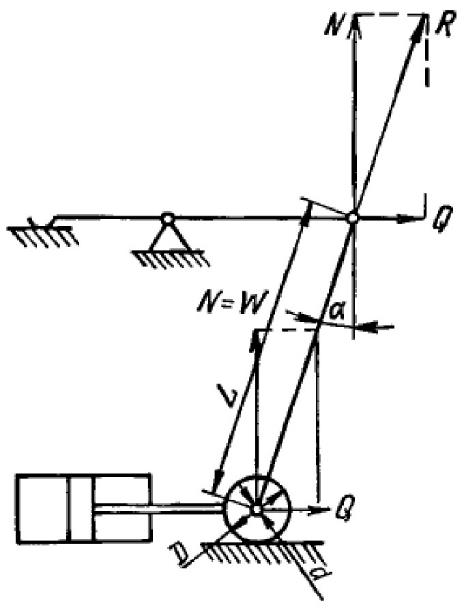

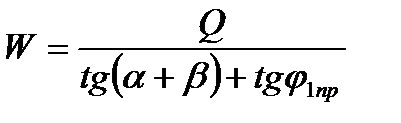

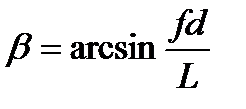

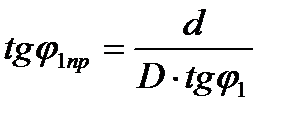

Из условия равновесия одно-рычажного шарнирного механизма с роликом, представленного на рис. 8, усилие зажима равно:

где Q – усилие, приложенное к рычажно-шарнирному механизму, Н; α – угол наклона, град; ß – дополнительный угол к углу наклона α, учитывающий потери на трение в шарнирах, принимается  ;

;

tg φ1пр – приведенный коэффициент трения качения, учитывающим потери на трение в роликовой опоре, принимается  ; L – длина рычага, мм; d – диаметр осей шарниров и ролика, мм; D – наружный диаметр ролика, мм; f – коэффициент трения скольжении в шарнирах и на оси ролика: tg φ1 – коэффициент трения скольжения на опоре ролика.

; L – длина рычага, мм; d – диаметр осей шарниров и ролика, мм; D – наружный диаметр ролика, мм; f – коэффициент трения скольжении в шарнирах и на оси ролика: tg φ1 – коэффициент трения скольжения на опоре ролика.

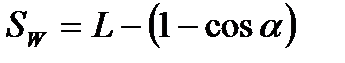

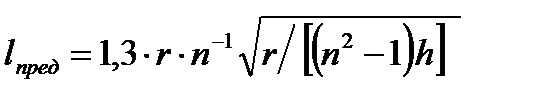

Запас хода одно-рычажного шарнирного механизма ранен:

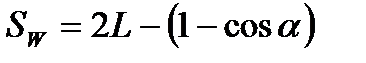

Для двух-рычажных шарнирных механизмов одностороннего действия без плунжера усилие зажима

Запас хода двух-рычажного шарнирного механизма одностороннего действия

для механизма двустороннего действия без плунжера

Расчетные схемы комбинированных многозвенных рычажных механизмов

§

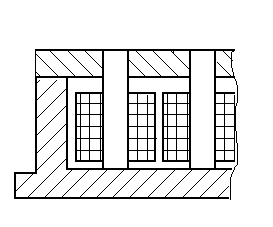

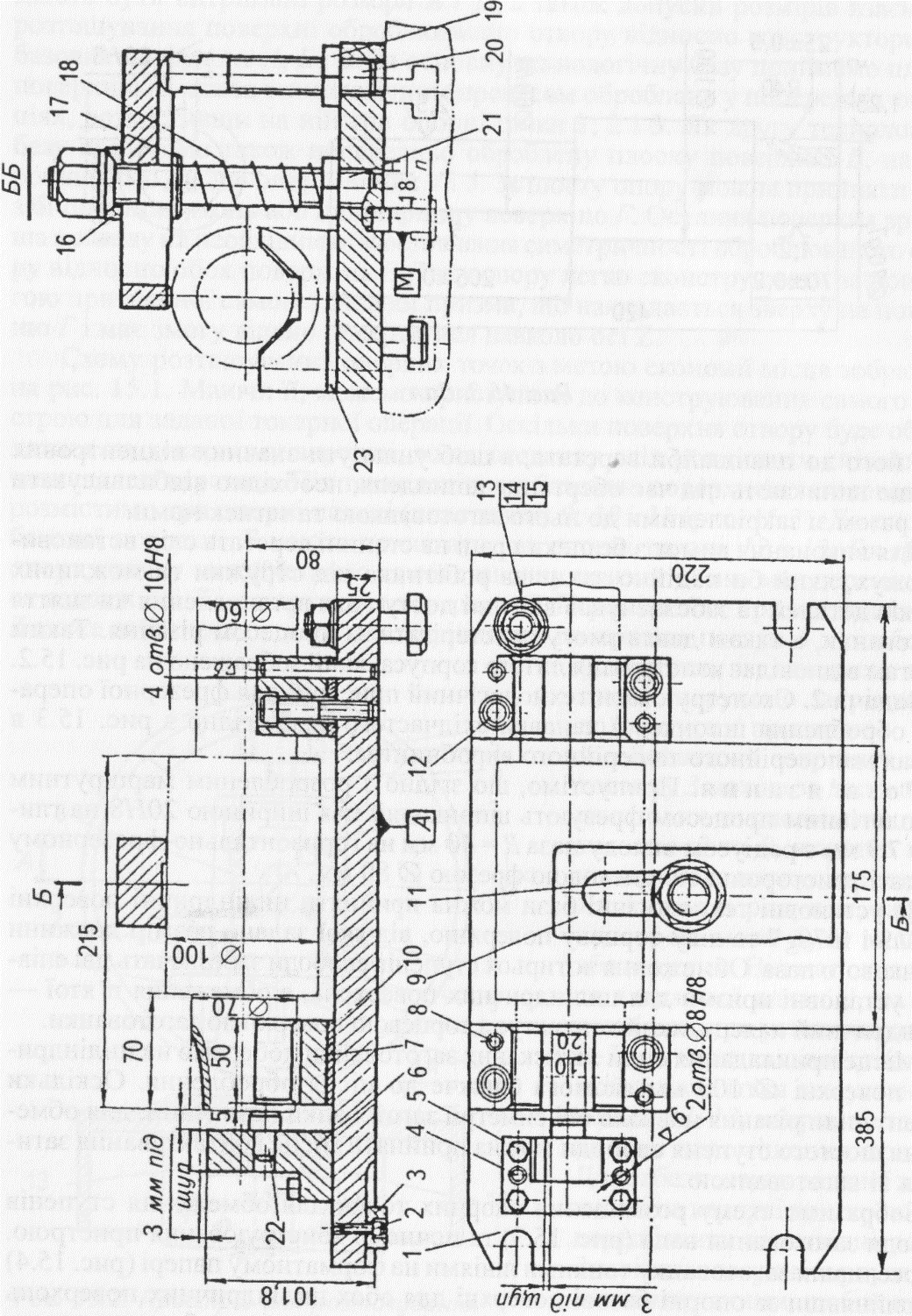

Корпусы являются самой ответственной деталью, объединяющей все другие детали и элементы приспособления и воспринимающие усилия резания и зажима при обработке детали, поэтому к корпусу приспособления предъявляются высокие требования. Он должен:

1) обладать необходимой прочностью и жесткостью, чтобы противостоять силам резания и не иметь вибраций;

2) иметь стабильные размеры (в период эксплуатации размеры не должны изменяться);

3) обладать устойчивостью – точки контакта корпуса со столом должны быть определены, поэтому опорная поверхность корпуса не делается сплошной;

4) быть простой конструкции с минимальной обработкой поверхностей, не усложняющей установку и снятие детали;

5) обеспечивать возможность легкой очистки от стружки;

6) иметь минимальный вес, что особенно важно для кантующихся приспособлений.

Корпуса бывают цельными и сборными. Сложные по конфигурации цельные корпуса получают литьем, а сравнительно простые – ковкой и резкой из проката. Материалом служат чугуны СЧ18, СЧ35, стали, алюминиевые и магниевые сплавы.

1. Литые – для приспособлений всех размеров; они считаются самыми лучшими, так как можно придать корпусу любую форму, обеспечивающую прочность и жесткость. Корпусы, изготовленные из чугуна, хорошо гасят вибрации.

1. Литые – для приспособлений всех размеров; они считаются самыми лучшими, так как можно придать корпусу любую форму, обеспечивающую прочность и жесткость. Корпусы, изготовленные из чугуна, хорошо гасят вибрации.

Для уменьшения затрат на изготовление у корпуса обрабатываются только те поверхности, к которым присоединяются другие элементы. Для этого на корпусе предусматривается отливка бобышек, платиков и т.д.

2. Сварные – изготовляются из листового и профильного проката. Благодаря высокой прочности стали и отсутствию затрат, средств и времени на изготовление моделей сварные корпусы получаются более легкими и дешевыми. Однако сварные корпусы не обладают такой жесткостью и вибро-устойчивостью, как литые корпусы. При сварке возникают большие внутренние напряжения, вызывающие коробление, что влияет на прочность приспособления. Для снятия внутренних напряжений применяют отжиг.

2. Сварные – изготовляются из листового и профильного проката. Благодаря высокой прочности стали и отсутствию затрат, средств и времени на изготовление моделей сварные корпусы получаются более легкими и дешевыми. Однако сварные корпусы не обладают такой жесткостью и вибро-устойчивостью, как литые корпусы. При сварке возникают большие внутренние напряжения, вызывающие коробление, что влияет на прочность приспособления. Для снятия внутренних напряжений применяют отжиг.

Сварные корпусы применяются в производстве, где часто происходят конструктивные или технологические изменения в деталях.

3. Сборные:

а) корпусы из литых нормализованных профилей (уголки, плиты, тавры, диски, болванки); они менее жесткие и виброустойчивые, но изготовляются очень быстро, так как литые профили имеются уже готовые;

а) корпусы из литых нормализованных профилей (уголки, плиты, тавры, диски, болванки); они менее жесткие и виброустойчивые, но изготовляются очень быстро, так как литые профили имеются уже готовые;

б) корпусы из нормализованных отливок (плиты, стойки и т.п.) могут быть цельные и составные; отдельные детали используются несколько раз.

4. Корпусы из поковок – выполняются для мелких приспособлений типа цанговых, гидропластовых и т.п.

В зависимости от типа станков корпусы приспособлений имеют различную конфигурацию связи со станком:

В зависимости от типа станков корпусы приспособлений имеют различную конфигурацию связи со станком:

а) для токарной группы – коническим хвостовиком;

б) для фрезерных, сверлильных, плоскошлифовальных, расточных и др. станков – шпонками; эти станки имеют Т-образные пазы.

Пазы выполняются с определенной точностью: средний паз по Н7 или Н8, остальные по Н10. Корпус должен иметь направляющие шпонки, расположенные на одной осевой линии. Для повышения точности установки приспособления рекомендуется шпонки пригонять по пазу.

Используются два вида шпонок: 1) привертные, 2) вкладные.

Вкладные шпонки остаются в столе станка и служат для всех приспособлений.

Шпонки ориентируют, но не закрепляют приспособление, а для закрепления служат проушины различной конструкции. Нередко вместо шпонок применяют штифты.

§

Приводы предназначены для механизации зажимных и установочно-зажимных устройств приспособлений.

По внешнему источнику энергии приводы можно классифицировать на:

1 Механические

2. Механогидравлические.

3 Пневматические.

4. Гидравлические.

5. Пневмогидравлические.

6. Электрические.

7. Магнитные.

8. Вакуумные.

Для всех приводов, основными техническими характеристиками являются развиваемое усилие, длина перемещения рабочего органа и время срабатывания.

Механические и механогидравлические приводятся в действие мускульной силой рабочего.

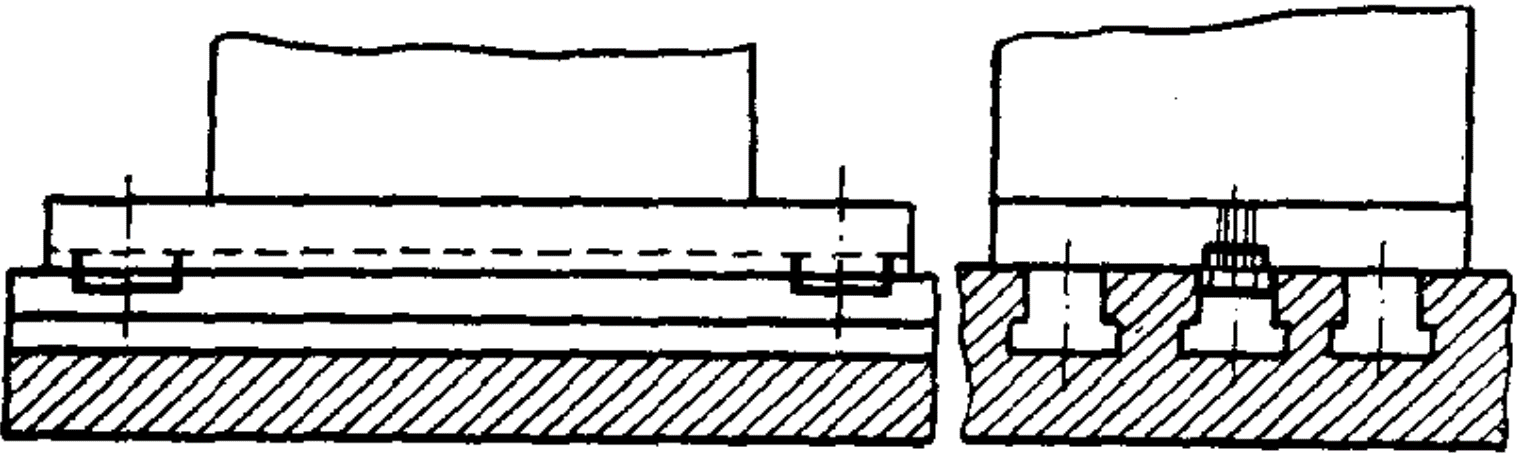

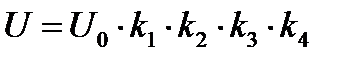

Пневматический привод. Источником энергии для них служит сжатый воздух. Диапазон давление воздуха в цеховой пневмомогистрали Рв = 0.4…1.0 МПа, а рабочее давление составляет Рвр = 0.6 МПа. Они могут выполняться в виде поршневых пневмоцилиндров, одно- и двухстороннего действия, и пневмокамерами с плоской и выпуклой диафрагмой одно- и двухстороннего действия.

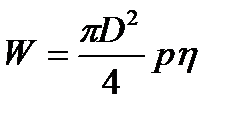

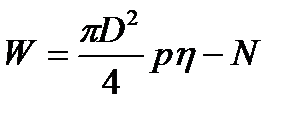

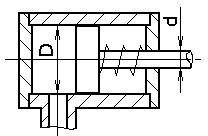

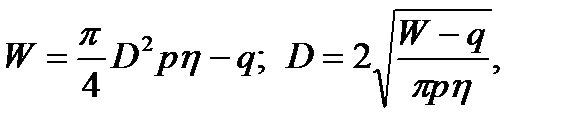

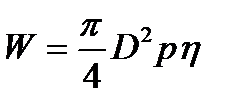

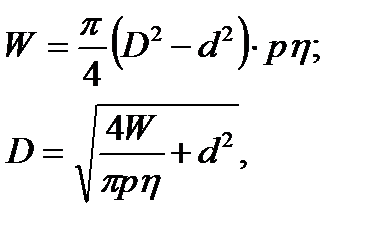

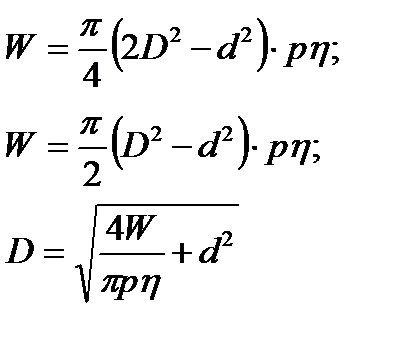

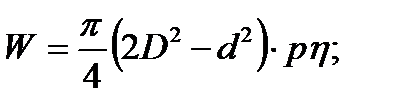

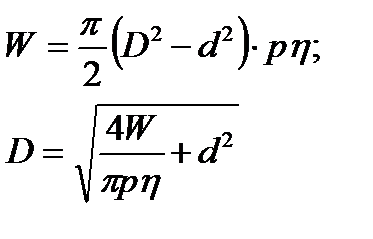

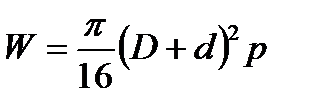

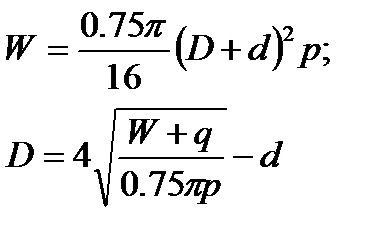

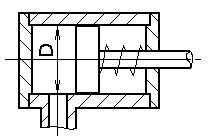

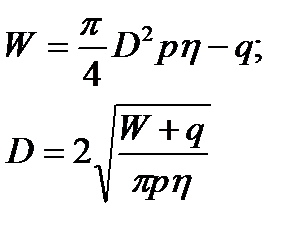

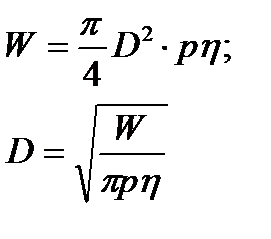

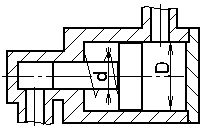

Сила, развиваемая поршневым приводом двустороннего действия, определяется по формуле:

,

,

где D – диаметр цилиндра, мм;

p– рабочее давление воздуха в пневмосистеме, МПа;

η – к.п.д., η = 0.85…0.9.

Диапазон перемещения поршня составляет L = 10…2500 мм. Время срабатывания находится в пределах T = 0.5…1.2 сек.

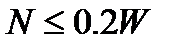

Сила, развиваемая поршневым приводом одностороннего действия с возвратом поршня в исходное положение пружиной, определяется по формуле:

,

,

где N – сила, затрачиваемая на деформацию пружины (принимается  ).

).

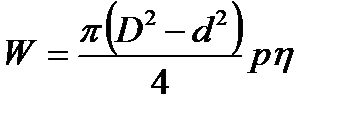

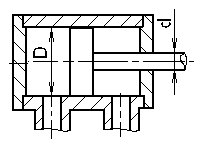

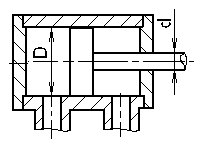

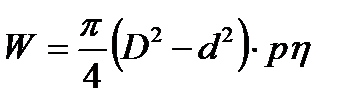

Сила, развиваемая поршневым приводом тянущего типа, определяется по формуле:

,

,

где d – диаметр штока, мм.

Пневмодвигатели широко применяются в различных приспособлениях и не имеют ограничений по типам производства. Пневмокамеры применяются при малой длине рабочего хода штока.

Гидравлический привод. Источником энергии для них служит масло под давлением Р = 2…16 МПа. Они бывают одно- и двухстороннего действия. Сила, развиваемая приводом, определяется по аналогичным с пневмоприводами поршневого действия формулам, только вместо рабочего давления воздуха подставляется давление масла в гидросистеме.

Перемещение рабочего органа до 100мм. Время срабатывания составляет несколько секунд (в зависимости от температуры окружающей среды).

Гидроприводы применяются преимущественно на станках с гидрофицированной подачей при необходимости больших сил зажима и плавного перемещения рабочего органа.

Пневмогидравлический привод. Источником энергии у них является сжатый воздух под давлением воздуха Р = 0.4МПа.

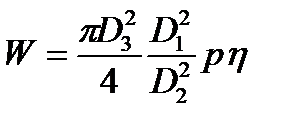

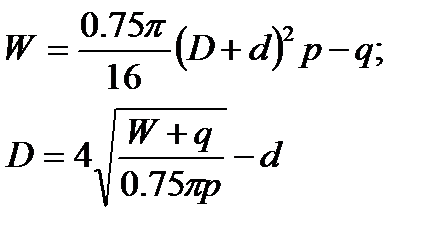

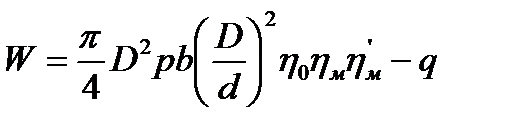

Сила, развиваемая на штоке рабочего гидроцилиндра, определяется по формуле:

,

,

где  и

и  – диаметры, соответственно, поршня и штока пневмоцилиндра, мм;

– диаметры, соответственно, поршня и штока пневмоцилиндра, мм;

– диаметр рабочего гидроцилиндра, мм;

– диаметр рабочего гидроцилиндра, мм;

р – рабочее давление воздуха;

η – к.п.д. пневмогидроусилителя.

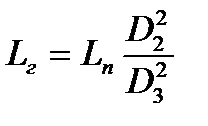

Длина перемещения штока рабочего гидроцидиндра определяется из зависимости:

,

,

где  – длина перемещения штока пневмоцилиндра.

– длина перемещения штока пневмоцилиндра.

Время срабатывания составляет несколько секунд.

Пневмогидравлические приводы применяются преимущественно при условиях тяжелого резания.

Электромеханические приводы. Источником энергии у них является электрический ток.

Электромеханические приводы применяются в тех случаях, когда затруднено применение пневмо-и гидроприводов.

Магнитный привод. По конструктивному исполнению они делятся на электромагнитные и приводы с постоянными магнитами. В электромагнитных приводах источником энергии является электрический ток. Сила, развиваемая приводом, рассчитывается по формуле:

,

,

где В – плотность магнитного потока, вб;

S – площадь заготовки, на которую распространяется магнитный поток, см2.

Время срабатывания составляет десятые доли секунды.

Электромагнитные приводы применяются при чистовой обработке.

Постоянные магнитные приводы не имеют внешнего источника энергии. Сила, развиваемая приводом, составляет 150Н на см2 площади контакта заготовки с поверхностью магнита. Время срабатывания и область применения аналогичны электромагнитным приводам.

Вакуумный привод.Источником энергии является атмосферное давление (вакуум в системе 0.01…0.015 МПа). Сила, развиваемая приводом, составляет 9Н на  активной площади заготовки, контактируемой с плоскостью вакуума. Время срабатывания, в зависимости от способа откачки воздуха лежит в пределах от долей секунды до нескольких секунд. Вакуумный привод применяется при чистовой и отделочной обработках.

активной площади заготовки, контактируемой с плоскостью вакуума. Время срабатывания, в зависимости от способа откачки воздуха лежит в пределах от долей секунды до нескольких секунд. Вакуумный привод применяется при чистовой и отделочной обработках.

Критериями выбора разного вида приводов являются: необходимые условия обработки, сила закрепления детали, длина хода рабочего органа привода и время срабатывания. Кроме того, выбор привода обусловлен доступностью внешнего источника энергии, простотой конструкции и ремонта.

В общем случае применение пневматических приводов целесообразно, когда величина силы зажима не превышает  Н. Применение гидравлических приводов эффективно при необходимости больших сил (более

Н. Применение гидравлических приводов эффективно при необходимости больших сил (более  Н) и плавного перемещения рабочего органа на станках с гидрофицированной подачей инструмента.

Н) и плавного перемещения рабочего органа на станках с гидрофицированной подачей инструмента.

Пневмогидроусилители соединяют в себе преимущества пневматических и гидравлических приводов, но имеют малую величину перемещений рабочего органа и более сложную конструкцию.

Электроприводы используются, когда затруднено или нецелесообразно применение пневматических и гидравлических приводов.

Магнитные и вакуумные зажимы применяют на чистовых операциях.

При выборе компоновки зажимных устройств и приводов необходимо учитывать следующие требования:

1 Элементы зажима и привода не должны загромождать зоны обработки; обеспечивать систему манипуляций при установке, закреплении, раскреплении и снятии заготовки; подводе и отводе режущего инструмента; обзора зоны обработки.

2 Элементы зажима и привод должны обеспечивать доступ к обработанным поверхностям при использовании средств активного контроля.

3 В зажимных устройствах и приводах должны предусматриваться самотормозящие или блокировочные устройства, исключающие возможность раскрепления заготовки в процессе обработки.

4 Элементы зажима и привод не должны препятствовать удалению стружки из зоны обработки и приспособления.

5 Следует отдавать предпочтение наиболее доступным источникам энергии, в том числе, имеющимся на станке, где будет выполняться обработка.

| Тип Привода | Схема | Расчетные формулы |

| Пневмоцилиндр одностороннего действия |  |  где  – усилие, развиваемое приводом, Н; – усилие, развиваемое приводом, Н; – диаметр цилиндра (поршня), мм; – диаметр цилиндра (поршня), мм; – давление воздуха, МПа (р=0,4МПа); – давление воздуха, МПа (р=0,4МПа); – КПД ( – КПД (  = 0,85); = 0,85);  сопротивление пружины в крайнем рабочем положении поршня, Н. сопротивление пружины в крайнем рабочем положении поршня, Н. |

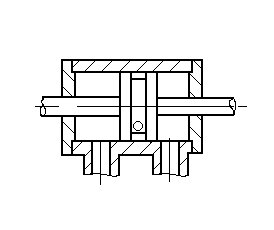

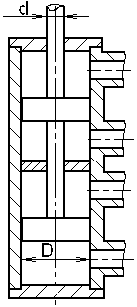

| Пневмоцилиндр двустороннего действия |  | Толкающая сила . .Тянущая сила  где d –диаметр штока, мм. |

| Пневмоцилиндр двустороннего параллельного действия |  |  |

| Пневмоцилиндр двустороннего действия – сдвоенный |  | Толкающая сила Тянущая сила  |

| Пневмокамера одностороннего действия – плоская диафрагма |  | Для плоских резинотканевых диафрагм: в исходном положении штока –  в положении после перемещения штока на расстояние 0,07D –  |

| Пневмокамера двустороннего действия –тарельчатая диафрагма |  | Для тарельчатых резинотканевых диафрагм: в исходном положении штока –  ; ;в положении после перемещения штока на расстояние 0,3D –  |

| Гидроцилиндр одностороннего действия |  |  |

| Гидроцилиндр двустороннего действия |  | Тянущая сила: . .Толкающая сила:  |

| Пневмогидроусилитель прямого действия |  |  , ,где  – объемный КПД привода ( – объемный КПД привода (  =0,95); =0,95); – механический КПД усилителя ( – механический КПД усилителя (  =0,95); =0,95); – механический КПД гидроцилиндра ( – механический КПД гидроцилиндра (  =0,90). =0,90). |

| Вакуумный |  |  , ,где  коэффициент герметичности вакуумной системы; коэффициент герметичности вакуумной системы; избыточное давление, МПа, избыточное давление, МПа,  ; ; вакуум в полости, МПа, вакуум в полости, МПа,  МПа; МПа; полезная площадь заготовки, ограниченная уплотнением, мм2. полезная площадь заготовки, ограниченная уплотнением, мм2. |

| Магнитный (электромагнитный) |  |  , ,где  коэффициент, учитывающий потери из-за неплотности прилегания заготовки; коэффициент, учитывающий потери из-за неплотности прилегания заготовки; удельная сила, развиваемая электромагнитным или магнитным приводим, удельная сила, развиваемая электромагнитным или магнитным приводим,  МПа; МПа; полезная площадь соприкосновения заготовки с поверхностью приспособления, мм2. полезная площадь соприкосновения заготовки с поверхностью приспособления, мм2. |

§

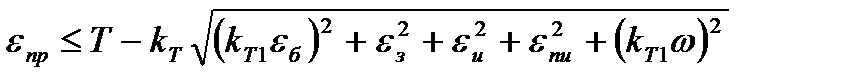

1. Исходя из информации, полученной из комплекта технологической документации, а именно схемы базирования обрабатываемой детали, точности и шероховатости базовых поверхностей, определяют тип и размер установочных элементов, их число, взаимное расположение и рассчитывают составляющую погрешности установки.

2. Исходя из заданной производительности операции, определяют класс и тип приспособления (универсальное, специальное или специализированное; одно- или многоместное, одно – или многопозиционное).

3. По заданным режимам резания (или силам резания) и выбранной схеме установки составляется схема действия сил на деталь, выбирают точку приложения и направление силы зажима и рассчитывают ее величину. Рассчитываются погрешности закрепления.

4. По силе зажима, числу мест ее приложения выбирают тип зажимного механизма, рассчитывают его основные конструктивно-размерные параметры и величину необходимой исходной силы привода.

5. По силе тяги и регламентированному времени на закрепление и открепление детали выбирают тип силового привода и рассчитывают его размеры. По нормалям и ГОСТам выбирают их стандартные размеры.

6. Устанавливаются тип и размеры элементов для определения положения и направления режущего инструмента.

7. Выбирают необходимые вспомогательные устройства, определяют их конструкцию, размеры, расположение.

8. Разрабатывают общий вид приспособления.

Рассмотрим последовательность разработки сборочного чертежа станочного приспособления. Чертеж рекомендуется начинать с изображения контура обрабатываемой заготовки. Разработку общего вида ведут методом последовательного нанесения отдельных элементов приспособления вокруг контуров заготовки.

8.1. Вычерчивают несколько проекций заготовки тонкими линиями для того, чтобы она не выделялась на чертеже приспособления;

8.2. Вычерчивают установочные (опорные элементы) детали;

8.3. Вычерчивают зажимные устройства;

8.4. Вычерчивают детали для направления инструмента

8.5. Вычерчивают вспомогательные устройства.

8.6. Вычерчивают корпус приспособления, который объединяет все перечисленные элементы.

9. Рассчитывают на точность обработанные поверхности. Для этого на чертеже необходимо проставить все используемые при этом размеры элементов приспособления с допусками, а также указать предельные отклонения формы и расположения его поверхностей (опорных элементов относительно посадочных поверхностей, направляющих элементов относительно опорных и т.д.).

9. Рассчитывают на прочность и износоустойчивость нагруженные и движущиеся элементы приспособления.

10. Рассчитывают экономическую целесообразность разработанной конструкции приспособления.

§

После разработки компоновки конструктором общего вида приспособления, последний оформляется как сборочный чертеж. При этом учитываются требования ГОСТ 2.109-73 «Правила выполнения чертежей деталей, сборочных, общих видов, габаритных и монтажных» и рекомендации по выполнению сборочных чертежей приспособлений, которые приведены ниже.

Компоновка (общего вида) приспособления разрабатывается на уровне технического проекта в виде сборочного чертежа, который следует выполнять в масштабе 1:1. Обрабатываемую заготовку необходимо изображать на нем во всех проекциях (а в ряде случаев вместе с режущим инструментом). Чертеж компоновки должен содержать необходимое число проекций и разрезов.

Сборочный чертеж должен содержать необходимое число видов, разрезов и сечений, достаточных для получения полного представления об устройстве и принципе действия приспособления. Необходимо помнить, что на чертеже за главный принимается вид приспособления, установленного на столе станка и наблюдаемого со стороны рабочего места.

При оформлении сборочного чертежа необходимо указать позиции и составить спецификацию (ГОСТ 2.106-96).

На сборочном чертеже должны быть указаны размеры: габаритные; посадочных поверхностей приспособлений с отклонениями; опорных поверхностей установочных элементов с отклонениями; определяющие положение опорных элементов относительно посадочных поверхностей приспособления с отклонениями; определяющие расположение рабочих поверхностей направляющих элементов относительно опорных элементов с отклонениями.

Далее необходимо составить технические требования к конструкции, в которых указываются:

– необходимая точность выверки и проверки (если они требуются) отдельных элементов и узлов приспособления при сборке;

– предельные отклонения формы и расположения поверхностей, не показанные на чертеже;

– необходимая регулировка и отладка приспособления;

– требования к испытаниям;

– методы проверки при установке на станок;

– маркировка приспособления:

– окраска поверхностей;

– условия транспортировки и хранения;

– допустимый износ отдельных элементов;

– периодичность контроля тех или иных размеров, проставленных на сборочном чертеже;

– особые условия, обеспечивающие безопасное выполнение операций с использованием приспособления.

6.2. Экономические расчёты целесообразности проектирования специального станочного приспособления

Экономический эффект от применения приспособлений определяют путем сопоставления годовых затрат и годовой экономии для сравниваемых вариантов изготовления деталей. Годовые затраты состоят из амортизационных отчислений и расходов на содержание и эксплуатацию приспособления. Годовая экономия получается за счет снижения трудоемкости изготовления деталей, т. е. за счет сохранения затрат на заработную плату рабочих-станочников и уменьшения цеховых накладных расходов.

Применение приспособлений экономически выгодно в том случае, если годовая экономия от его применения больше годовых затрат, связанных с его эксплуатацией. Экономическая эффективность любого приспособления определяется также величиной срока окупаемости, т. е. срока, в течение которого затраты на приспособление будут возмещены за счет экономии от снижения себестоимости обрабатываемых деталей.

Необходимо отметить, что в некоторых случаях с целью достижения высокой точности обработки применяют приспособления независимо от их экономической эффективности.

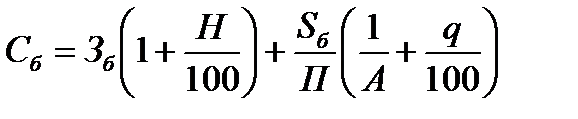

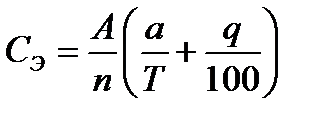

При технико-экономических расчетах, производимых при выборе соответствующей конструкции приспособления, необходимо сопоставить экономичность различных конструктивных вариантов приспособлений для конкретной операции. Считая, что расход на режущий инструмент, амортизацию станка и электроэнергию для этих вариантов одинаковы, определяют и сравнивают лишь те элементы себестоимости операции, которые зависят от конструкции приспособления. Следовательно, элементы себестоимости обработки, зависящие только от конструкции приспособления, для сравниваемых вариантов при использовании нового (себестоимость Са) и старого (себестоимость Сб) определяют по формуле

;

;

где Sa – затраты на изготовление приспособления по варианту а, руб;

Sб – затраты на изготовление приспособления по варианту б, руб.; За – штучная заработная плата станочника при использовании для обработки деталей приспособления по варианту а, руб.; 3б – штучная заработная плата станочника при использовании для обработки деталей приспособления по варианту б, руб.; Н – цеховые накладные расходы в процентах к заработной плате рабочих; П (N) – годовая программа выпуска деталей, шт.; А – срок амортизации приспособления, г; q – расходы, связанные с эксплуатацией приспособлений (ремонт, содержание, регулирование) в процентах, от стоимости приспособления.

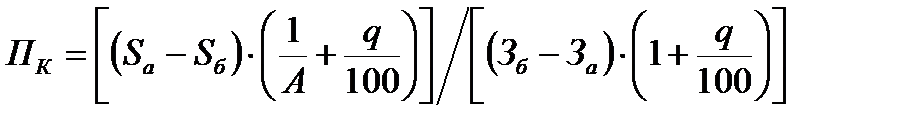

На рис. 6.2. приведен график изменения величин себестоимости Са и Сб в зависимости от годового выпуска П (N) деталей. Точка пересечения K обеих кривых соответствует той программе выпуска Пк обрабатываемых деталей, при которой оба сопоставляемых варианта в экономическом отношении равноценны. Величину этой программы, а, следовательно, и точку пересечения кривых находим, решая совместное уравнение для Са и Сб относительно Пк:

Из графика следует, что если заданная годовая программа П > Пк, то выгоднее применять более сложное приспособление (новый вариант), и наоборот, при П < Пк экономичнее применять приспособление по старому варианту.

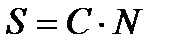

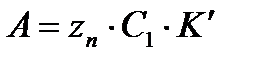

Для конкретного расчета Пк нужно знать величины Sa и Sб. Однако их точные значения можно определить лишь на основе калькуляции, после изготовления рабочих и разработки технологических процессов изготовления приспособлении. Но такой способ весьма сложен и трудоемок. Поэтому применяют более простые приближенные способы определения затрат на изготовление приспособлении по формуле

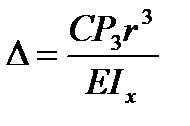

где S – затраты на изготовление приспособления, руб.; N – количество деталей в приспособлении, шт.; С – постоянная, зависящая от сложности приспособления и его габаритных размеров.

Для простых приспособлений берут С = 15; для приспособлений средней сложности С = 30 и для сложных приспособлений С = 40. Срок А амортизации приспособления, в течение которого его используют для выпуска заданных деталей, равен 1, 2 – 3 и 4 – 5 годам соответственно для простых, средней сложности и сложных приспособлений. Годовые расходы q, связанные с эксплуатацией приспособления, берут равными 20% от затрат S на его изготовление.